Разработка концепции обезвреживания ЖРО среднего и низкого уровней активности

Анализируется возможность разработки целостной концепции переработки, хранения, транспортировки и захоронения радиоактивных отходов среднего и низкого уровня активности.Рассматриваются способы переработки и утилизации жидких радиоактивных отходов (ЖРО) путем перевода их в твердые радиоактивные отходы (ТРО) концентрированием радионуклидов из ЖРО внутри цементной матрицы радиационно-защитного блока, которые укладываются в пунктах приповерхностного захоронения радиоактивных отходов по определенной схеме, обеспечивающей максимальную изоляцию радиоактивных веществ от окружающей среды в течение длительного времени. Ключевыми отличиями предлагаемой концепции являются концентрирование ЖРО до солесодержания 700-800 г/л, формирования унифицированных цементных блоков (УЦБ), удобных для длительной изоляции РАО, использование не подверженных деградации со временем недорогих материалов для изоляции радионуклидов от окружающей среды, а так же оптимизация структуры размещения УЦБ в пунктах окончательной изоляции, при которой УЦБ с более опасными радионуклидами и высокой активностью находятся ближе к центру кладки, а с понижением уровня опасности и активности размещаются ближе к периферии кладки

Оптимизация технологии обращения с РАО

Опасной уязвимостью ядерной отрасли является нерешенность проблемы радиоактивных отходов (РАО). Их многообразие и степень опасности для населения не подразумевает простых решений, однако при обращении с ними следует придерживаться подходов, известных как принцип ALARA, (сокр. As Low As Reasonably Achievable). Этот принцип, сформулированный еще в 1954 году Международной Комиссией по Радиологической защите с целью минимизации вредного воздействия ионизирующей радиации, широко используется на АЭС и других радиационно-опасных объектах как принцип оптимизации доз. Он включен в российские нормы радиационной безопасности и предусматривает поддержание на возможно низком и достижимом уровне, как индивидуальных доз, так и коллективных доз облучения (ниже пределов, установленных действующими нормами), с учётом социальных и экономических факторов. Смысл этого критерия состоит в том, чтобы наиболее оптимальным образом использовать финансовые и материальные ресурсы для достижения максимальной радиационной безопасности нынешнего и будущих поколений.

В силу ограниченности ресурсов, выделяемых на радиационную защиту, закономерен вопрос, насколько далеко нужно идти в снижении доз. Решение следует искать на основе некоторого компромисса между снижением дозы и стоимостью защитных мероприятий, которые могут быть приняты. Другими словами, необходима оптимизация радиационной защиты.

Прежде, чем приступать к планированию работ по обезвреживанию накопленных и вновь образующихся РАО, для того, чтобы не перекладывать проблемы на плечи будущих поколений, необходимо использовать этот принцип оптимизации доз и выбирать наиболее эффективные, экономически обоснованные и безопасные технологии. Но для этого нужно критически подойти к оценке применяемых в настоящее время технологий обращения с РАО, и в частности, к переработке и обезвреживанию огромных объемов жидких радиоактивных отходов (ЖРО).

Разрабатывая новую, соответствующую принципу ALARA, концепцию обращения со средне — и низкоактивными радиоактивными отходами, необходимо учесть две основные предпосылки: отсутствие наблюдаемой пороговой дозы и ограниченность доступных для защиты ресурсов.

Данный принцип содержит два момента. Во-первых, он констатирует, что не следует минимизировать дозы любой ценой, поскольку при уже достигнутом оптимальном уровне защиты и при дозах, не превышающих допустимых пределов, нет смысла продолжать тратить ресурсы для дальнейшего снижения дозы. Они могут быть использованы с большей пользой по-другому.

Решение проблемы радиоактивных отходов (РАО), как образующихся, так и накопленных ранее, во многом определяет конкурентоспособность ядерной энергетики. Однако сложность решения заключается в разнообразии типов накопленных отходов, затрудняющих применение единой типовой технологии их переработки и подготовки к захоронению. Ведь РАО могут различаться по агрегатному состоянию, степени активности, солесодержанию, горючести, химическому и радионуклидному составу, а так же по другим показателям. Это обуславливает разнообразие применяемых технологий к их переработке и обезвреживанию, что резко ограничивает возможности их широкого применения и увеличивает затраты на переведение в безопасное состояние. Например, наличие органических соединений в ЖРО приводит к выходу из строя фильтроматериалов при селективной сорбции, а так же в мембранных и мембранно-сорбционных установках, поэтому проходится предварительно использовать озонирование ЖРО для разрушения органики, прежде чем использовать сорбционные или мембранные методы.

Особую опасность для человека представляют долгоживущие высокоактивные отходы (ВАО), но объем этих отходов относительно мал по сравнению с объемами РАО среднего и низкого уровня активности (САО и НАО). Поэтому предлагаемая концепция имеет свои ограничения и не относится к обращению с долгоживущими ВАО, но ценность её в том, что она может быть направлена на обезвреживание основной массы радиоактивных отходов (САО и НАО) по экономически оправданной и достаточно универсальной технологии.

Основные положения предлагаемой концепции

Одной из задач оптимизации технологии переработки РАО является создание цикла переработки жидких радиоактивных отходов (ЖРО) с целью заключения (иммобилизации) опасных радионуклидов в твердую цементную матрицу, которую при использовании дополнительных фильтрующих и изолирующих барьеров (слоев бентонита и стекла) можно надежно и надолго оградить от окружающей среды.

Суть технологии по предлагаемой концепции заключается в максимальном концентрировании РАО в цементной матрице (компаунде) и использовании проверенных и относительно дешевых материалов, с минимальной степенью деградации во времени, таких как бентонитовая глина и стекло.

Анализ существующих технологий переработки ЖРО с использованием экономико-математических моделей показал, что наиболее эффективным методом является их предварительное упаривание до солесодержания в 700¬800 г/л с последующим цементированием. Именно на создание такой технологии необходимо направить усилия.

Если подходить более широко к полному циклу обращения с ЖРО с целью окончательной изоляции, то основными подходами к оптимизации технологии является универсальность ее применения к широкому спектру ЖРО различного уровня активности и химического состава, а также применение принципов унифицированности к:

- применяемому выпарному оборудованию;

- размерам формируемых блоков цементного компаунда;

- оборудованию для изготовления блоков цементного компаунда, предназначеного для окончательной изоляции;

- транспортно-упаковочным комплектам для транспортирования этих блоков;

- системе укладки блоков в пунктах окончательной изоляции;

- создании защитных изолирующих и фильтрующих прослоек из стекла и бентонитовой глины между блоками в пунктах окончательной изоляции.

Основные особенности

Следование принципу ALARA при сложившихся экономических условиях заставляет искать более оптимальные пути обращения с РАО, не перекладывая накопившиеся проблемы на плечи будущих поколений. Для этого, согласно предлагаемой концепции, все технологии должны анализироваться по степени их влияния на эффективность изоляции РАО и по их экономической эффективности. Возможными направлениями оптимизации могут стать:

- Уменьшение этапов обращения с РАО;

- Отказ от дорогостоящих глубинных хранилищ для окончательной изоляции САО и НАО;

- Отказ от использования невозвратных защитных контейнеров (НЗК) в пунктах окончательной изоляции;

- Применение энергоэффективной технологии упаривания солевых растворов в барабанных пленочных испарителях (БПИ) с использованием технологии механической рекомпрессии пара Mechanical Vapor Recompression (MVR);

- Упаривание раствора ЖРО до оптимальной для цементирования концентрации 700-800г/л [3];

- Изготовление унифицированных цементных блоков (УЦБ) компаунда, например, в форме прямоугольных параллелепипедов, очехлованных слоями листового металла, стекла и, возможно, бентонитовой глины, удобных для транспортировки и для плотной укладки в пунктах окончательной изоляции;

- Укладка УЦБ в пунктах окончательной изоляции производится с прослойками из гидроизолирующего и сорбирующего пластичного материала, например, из бентонитовой глины или подобных по свойствам материалов, а также горизонтальными прослойками из листового стекла;

- При заполнении ПЗРО капитальными должны быть только подземные строительные конструкции пунктов окончательной изоляции, а наземные конструкции (стены, крыша, мостовой кран) желательно делать мобильными с целью их многоразового использования;

- Укладка УЦБ прослойками из бентонитовой глины в пунктах окончательной изоляции должна производиться по принципу вложенности – блоки САО в центре массива, их окружают блоки НАО, далее ОНАО, а весь массив окружен чистым бетоном с гидроизолирующими слоями и герметичной оболочкой из листов нержавеющей стали;

- Технология должна предусматривать возможность удобного обращения с унифицированными цементными блоками САО и НАО на этапах их изготовления, хранения, загрузки в защитный контейнер, выгрузки из защитного контейнера и укладку в пунктах окончательной изоляции без непосредственного участия человека (с использованием промышленных роботов).

Основные этапы по предлагаемой концепции обезвреживания ЖРО среднего и низкого уровня активности

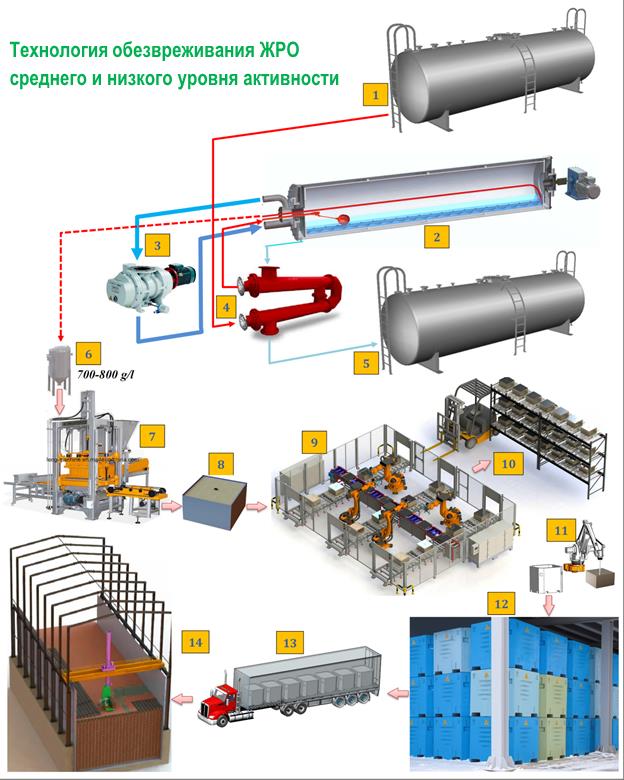

Основные этапы предлагаемой концепции обезвреживания ЖРО среднего и низкого уровня активности иллюстрируются на схеме (Рисунок 1).

Концентрирование и дистилляция радиоактивных растворов до требуемых параметров производится в барабанных пленочных испарителях. Из емкости исходного раствора [рис.1, 1] жидкость подается в выпарной барабан [рис.1, 2], в котором производится пленочное выпаривание воды до заданной концентрации. Для повышения экономичности процесс проводится по технологии с использованием механического сжатия пара Mechanical Vapor Recompression (MVR), при которой пар, полученный при упаривании жидкой пленки на внутренней поверхности барабана (вторичный пар) после механического сжатия в компрессоре [рис.1, 3] повышает свою температуру и становится греющим паром для выпарного барабана. Поступающий на выпаривание раствор подогревается в теплообменнике-рекуператоре [рис.1, 4] горячим конденсатом, образующимся после конденсации греющего пара на внешней поверхности барабана, и направлявшимся в емкость очищенной воды [рис.1, 5]. В процессе выпаривания концентрация солей в растворе постоянно увеличивается и после достижения требуемых значений 700-800 г/л [3] порция концентрата ЖРО периодически откачивается в вакумируемую емкость установки цементирования [рис.1, 6]. Концентрирование растворов может быть остановлено и до достижения названных значений, если достигается предельный уровень активности для САО или образуется недопустимое количество нерастворимых осадков.

Этап цементирования предполагает иммобилизацию раствора ЖРО в цементную матрицу, формируемую в стальном коробе из листовой стали и покрытом изнутри листами стекла, который периодически подается в установку заливки цементной смеси [рис.1, 7]. Раствор цементного компаунда приготовляется в смесителе перемешиванием цементной смеси, включающей добавки согласно рецепту, и упаренного раствора, подаваемого из мерной емкости [рис.1, 6]. Блок цементного компаунда формируется заливкой раствора до уровня внутренней облицовки стеклом и остается на некоторое время в установке до начала схватывания раствора. Затем заполненный цементным компаундом короб [рис.1, 8] поступает на участок герметизации и паспортизации [рис.1, 9]. На этом участке после затвердевания цементного компаунда промышленный робот манипулятор устанавливает верхнее защитное стекло и крышку из листовой стали, которую другой робот манипулятор обваривает по стыкам стальной облицовки корпуса и центральному захвату, обеспечивая полную герметизацию УЦБ.

После изготовления и паспортизации блоки поступают на длительное хранение, которое может производиться на стеллажах [рис.1, 10] или в защитных контейнерах [рис.1, 11], размещаемых в хранилищах [рис.1, 12] до момента их отправки спецтранспортом [рис.1, 13] в пункты захоронения радиоактивных отходов (ПЗРО) [рис.1, 14] .

Более подробное описание этапов обезвреживания ЖРО среднего и низкого уровня активности приведено ниже .

Выпарной аппарат для термоочистки ЖРО

Одним из ключевых элементов оптимизации технологии концентрирования ЖРО является применение нового типа выпарных аппаратов – барабанных пленочных испарителей (БПИ), обеспечивающих безреагентное упаривание ЖРО до рекомендуемых при цементировании концентраций и позволяющих производить упаривание радиоактивных растворов в непрерывном режиме работы, так как в них предусмотрены меры, предотвращающие накипеобразование на теплообменных поверхностях.

Термоочистка или упаривание (дистилляция) в настоящее время являются основным методом переработки жидких радиоактивных отходов поскольку:

- обеспечивается переработка отходов любой засоленности;

- позволяет очищать раствор от радионуклидов, находящихся в любой форме (ионной, молекулярной, коллоидной);

- предъявляет низкие требования к качеству перерабатываемых отходов и позволяет исключить применение предварительных специальных осадительных операций;

- обеспечивает высокий коэффициент очистки, что позволяет дистилляции при необходимости самостоятельно и полностью решать проблему очистки жидких отходов до установленных норм.

В России для концентрирования ЖРО на практике используется два типа выпарных аппаратов:

- Выпарной аппарат с вынесенной греющей камерой производительностью 6000 кг/ч, производящий кубовый остаток с солесодержанием от 250 до 400 г/л;

- Установка глубокого упаривания УГУ-500, доупаривающая кубовый остаток до «солевого плава», который должен содержать количество несвязанной воды не более 15% (на практике в «солевом плаве» содержится до 30% несвязанной воды, что создаёт проблемы даже при непродолжительном хранении «плава» в металлических бочках).

Общей проблемой для этих выпарных аппаратов является интенсивное солеотложение на греющих поверхностях теплообменных трубок, снижающее эффективность теплопередачи, что приводит к остановке для отмывки теплообменника. Химические добавки для снижения солеотложения и пенообразования в выпарном аппарате с вынесенной греющей камерой приводят к увеличению количества радиоактивных солей в концентрате, что увеличивает объемы кондиционированных РАО, подлежащих долговременному хранению и захоронению. Еще большие проблемы с вторичными ЖРО возникают при использовании УГУ-500, так как солеотложение на теплообменных трубках там идет наиболее эффективно, поэтому установку приходится постоянно останавливать для промывки раствором азотной кислоты, который после использования должен быть нейтрализован, что также приводит к существенному увеличению объемов радиоактивных солей, подлежащих переработке.

Для минимизации объемов концентрата, направляемого на цементирование, должны использоваться выпарные установки, в которых отсутствует проблема солеотложения на греющих поверхностях при выпаривании растворов и в которых для экономии энергозатрат используется рекомпрессия пара (MVR). Этим требованиям в полной мере отвечает технология упаривания в барабанных пленочных испарителях, рассмотренная ниже.

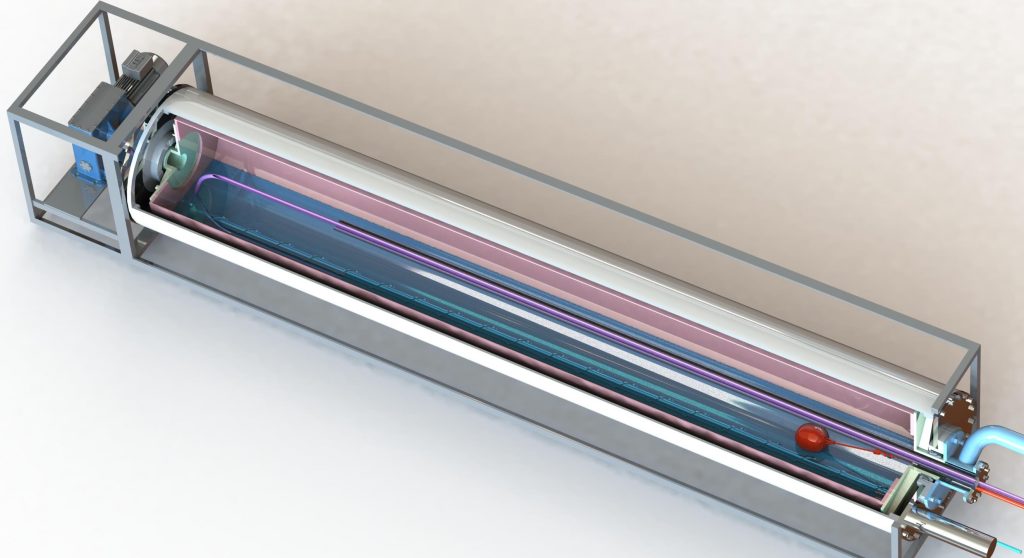

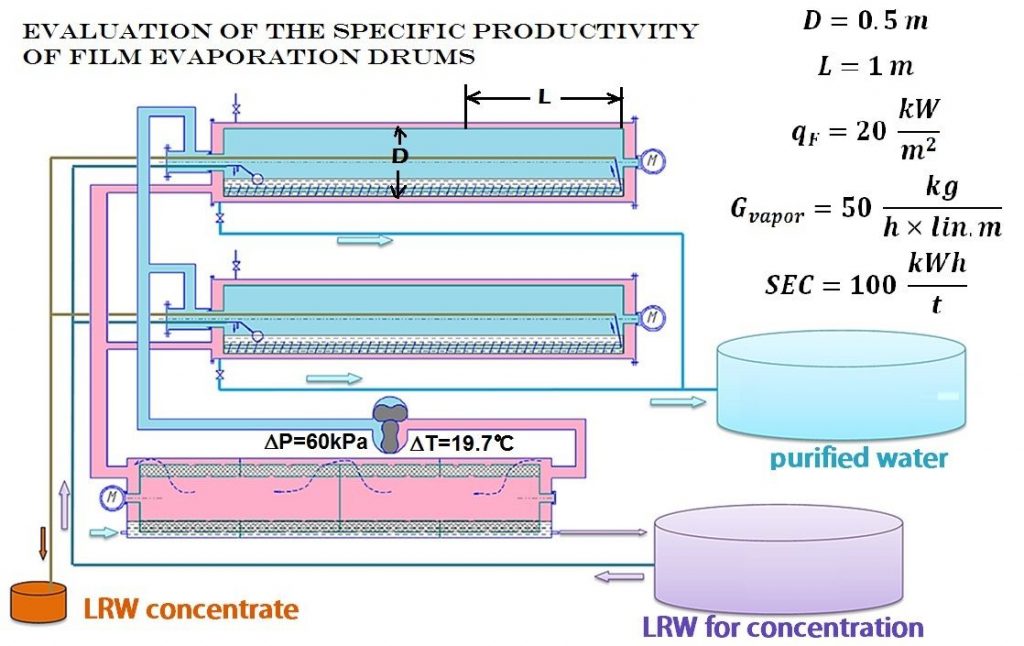

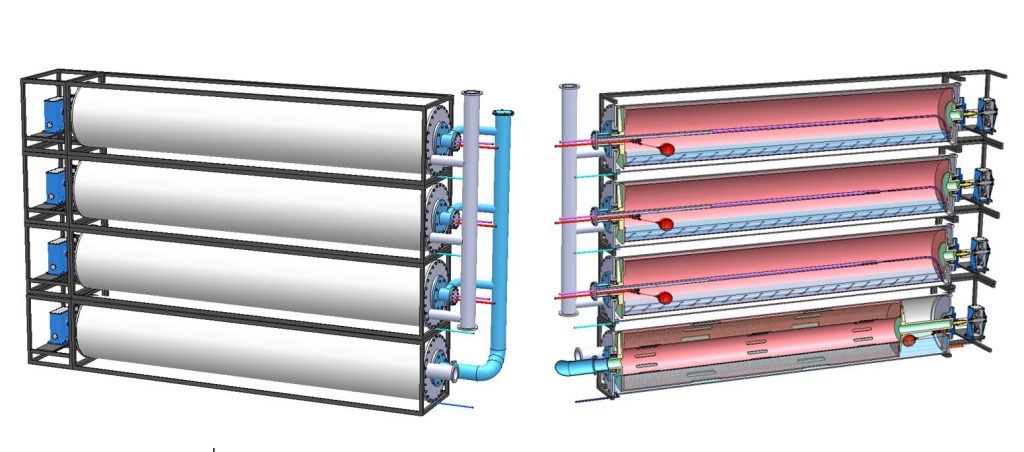

Рисунок 2 – Вид барабанного пленочного испарителя в разрезе

Безреагентная технология концентрирования ЖРО в барабанных пленочных испарителях (БПИ)

Проблемы накипеобразования на теплообменных поверхностях при проведении процессов упаривания (концентрирования) и дистилляции существуют в различных отраслях промышленности (атомная, химическая, гидрометаллургическая, фармацевтическая, пищевая и т.д.). Предлагаемая технология направлена на решение этой проблемы и создание оборудования для безреагентного концентрирования и дистилляции растворов, в частности при переработке ЖРО. В сочетании с применением нагрева теплообменных поверхностей за счет рекомпрессии вторичного пара предлагаемая технология обеспечивает энергосберегающий режим работы и низкие эксплуатационные расходы. Реализация принципа непрерывной очистки греющих поверхностей в процессе выпаривания позволяет неограниченно увеличивать межпромывочный цикл выпарного оборудования

Принцип упаривания предлагаемой технологии по физике процесса более всего близок к роторным испарителям, однако движение материальных потоков идет в непрерывном режиме, без необходимости периодического заполнения выпарного сосуда и полного слива концентрата. Кроме того, имеется механическая система очистки греющей стенки от отложений под уровнем упариваемого раствора, что стало возможным при переходе от формы колбы к форме полого цилиндра (рис.3).

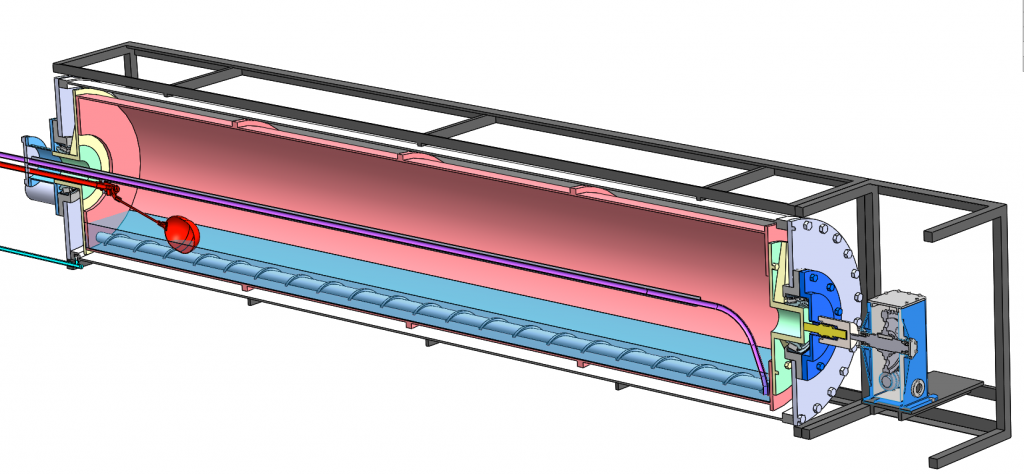

Рисунок 2 – Реализация в БПИ принципов роторных испарителей, барабанных кристаллизаторов и механической рекомпрессии пара

Как и в роторных испарителях, принцип действия БПИ основан на испарении растворителя (например, воды) с поверхности пленки жидкости, растекающейся по внутренней подогреваемой поверхности вращающегося барабана. Непринципиальным отличием можно считать способ нагрева испарительного сосуда. Если в роторных испарителях нагрев колбы осуществляется ее частичным погружением в чашу с подогреваемой водой или маслом (так называемую «баню»), то для БПИ нагрев испарительного барабана на внешней поверхности осуществляется предпочтительно конденсирующимся паром либо инфракрасным излучением.

Еще одним из прототипов БПИ являются барабанные кристаллизаторы, в которых проблема инкрустации поверхностей решается размещением внутри тяжелой цепи, перекатывающейся при вращении барабана. В предлагаемой конструкции вместо цепи предлагается использовать шнековую конструкцию, которая при перекатывании не только очищает стенки, но и перемещает образующиеся кристаллы к точке выгрузки.

Процесс пленочного испарения либо исключает, либо многократно снижает образование аэрозолей в результате разрыва пленок паровых пузырьков и уноса мелких капель (аэрозолей) вместе с паром в устройство конденсации, что обеспечивает высокую степень очистки конденсата вторичного пара от аэрозолей. Особенности механизма тонкопленочного испарения позволяют упаривать некоторые растворы до очень высоких концентраций, обеспечивая при этом возможность его выгрузки в емкость концентрата

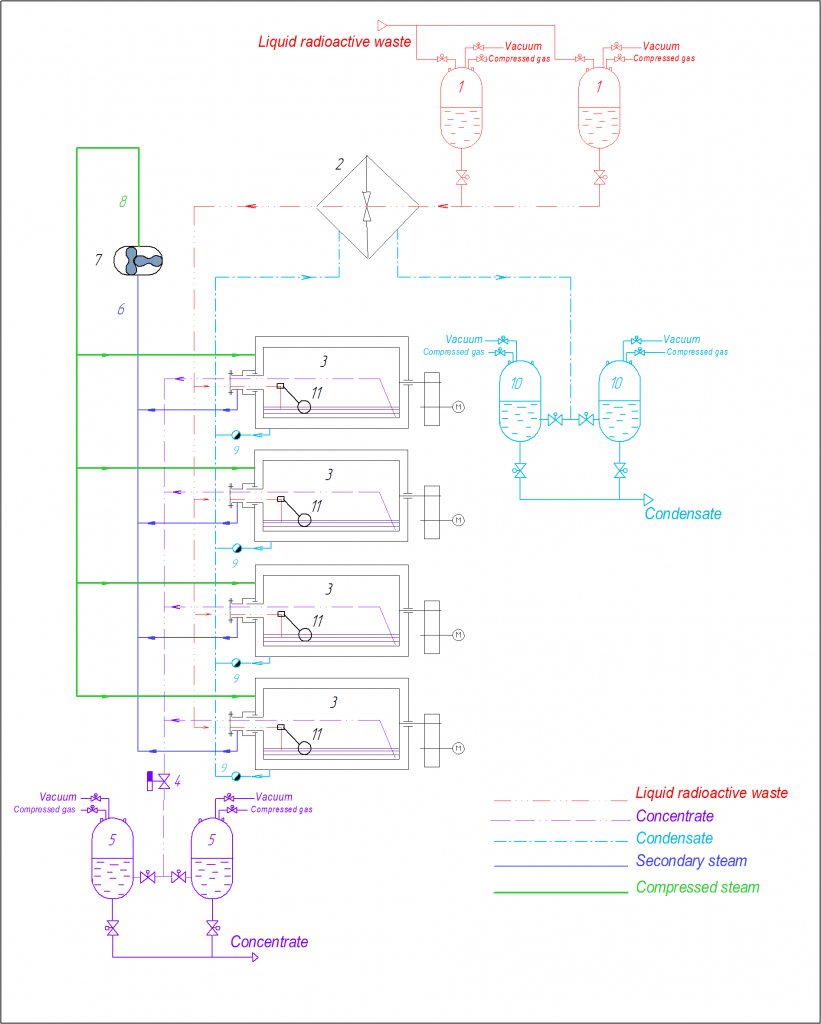

Рисунок 3 – Упрощенная схема выпарной установки, работающей по технологии рекомпрессии пара в насосе Рутса с многоступенчатой очисткой пара от аэрозолей

Эта упрощенная принципиальная схема выпарного аппарата достаточно наглядна: вторичный пар из выпарных барабанов (обозначен голубым цветом) поступает в насос Рутса, где происходит его сжатие и повышение температуры (розовый цвет). После прохождения очистки в многоступенчатом барабанном насадочном абсорбере он поступает в греющую рубашку выпарных барабанов, на которых конденсируется и отводится в бак чистой воды. Загрязненная в барабанном абсорбере флегма поступает в бак ЖРО для последующего упаривания.

Таким образом, обеспечивается высокая степень очистки пара от аэрозолей без применения химических реагентов. В выпарные барабаны через поплавковые клапаны из емкости исходного раствора поступает ЖРО, компенсируя потерю воды из барабана, уносимой вторичным паром. При достижении заданной концентрации раствора 700-800 г/л концентрат периодически отводится в вакуумируемую емкость.

В качестве примера модульного выпарного аппарата на Рис.7 приведен общий вид и разрез небольшой модульной сборки, состоящей из 3-х модулей БПИ и модуля барабанного насадочного абсорбера (внизу).

Рисунок 4 – Общий вид (вверху) и разрез (внизу) модульной сборки, состоящей из 3-х модулей БПИ и модуля барабанного насадочного абсорбера

Technological scheme of the evaporator plant

Все резервуары (1, 5, 10) подключены через запорную арматуру к системам сжатого газа и вакуумным системам (на схеме не показаны), которые подключаются периодически.

Из сосуда избыточного давления 1 подается исходный раствор и нагревается в рекуператоре 2, а затем подогретый раствор направляется в барабанные пленочные испарители (БПИ) 3 (красная штриховая линия).

После достижения необходимой степени концентрации раствора электромагнитный клапан 4 периодически открывается, и концентрат поступает в емкость для сбора концентрата 5 под вакуумом.

Secondary steam 6 at a pressure of 0.08 MPa (blue solid line) is taken from the cavity of the drum 3 by the Roots 7 pump, in which it is mechanically compressed to a pressure of 0.15 MPa, and then the heated vapor 8 (green solid line) is fed into the heating jacket drum 3. On the outer surface of the drum, there is condensation of the heating steam and accumulation of condensate in the lower part of the heating jacket. Condensate (blue dashed line) through the steam trap 9 is directed to the heat exchanger 2, where it warms the initial solution. The cooled condensate is then fed to the condensate collection tank 10, which is under vacuum.

Excess gas pressure and vacuum are generated by the compressor and vacuum pump, not shown in the flow diagram.

Productivity per evaporated condensate of one module with a drum, in which the length of the heating surface is 5.0 m and the diameter is 0.5 m, is 0.25 m3 / h. The capacity of the entire plant is determined by the number of modules selected based on the performance of the selected vapor compression compressor.

The operation algorithm of the evaporator is extremely simple, and the regulation is based on the use of passive devices — float valves 11 that automatically maintain a predetermined level of filling of drums and thermodynamic steam traps 9 that open as condensation accumulates in the heating jacket body. It should be taken into account that the mass flow rate of generation of secondary vapor in all modules will be the same because of the identity of the evaporation area and the temperature difference (saturated vapor pressure) inside and outside the drum. Evaporation of the solvent leads to a decrease in the level, which is automatically compensated by the flow of solution entering the drum through the float valve 11.

Depending on the required degree of concentration of the solution, the frequency and duration of opening of the valve 4 is set, allowing the ready concentrate to be withdrawn to one of the vessels under vacuum 5 (the other vessel 5 is then released and ready to receive the concentrate). Duplication of the vessels of the initial solution, the vessels of collection of the concentrate and the vessels for collecting condensate allows to ensure the continuity of the process according to the scheme — one vessel is working, and the other is getting ready for work (this vessel is emptied or filled).

All tanks (1, 5, 10) are connected through the shut-off valves to the compressed gas systems and vacuum systems (not shown in the diagram), which are connected periodically.

From the vessel under excessive pressure 1, the initial solution is fed and heated in the recuperator 2, and then the heated solution is sent to the drum film evaporators (DFE) 3 (red dashed line).

After reaching the required degree of concentration of the solution, the solenoid valve 4 is periodically opened and the concentrate enters the concentrate collection vessel 5 under vacuum.

Secondary steam 6 at a pressure of 0.08 MPa (blue solid line) is taken from the cavity of the drum 3 by the Roots 7 pump, in which it is mechanically compressed to a pressure of 0.15 MPa, and then the heated vapor 8 (green solid line) is fed into the heating jacket drum 3. On the outer surface of the drum, there is condensation of the heating steam and accumulation of condensate in the lower part of the heating jacket. Condensate (blue dashed line) through the steam trap 9 is directed to the heat exchanger 2, where it warms the initial solution. The cooled condensate is then fed to the condensate collection tank 10, which is under vacuum.

Excess gas pressure and vacuum are generated by the compressor and vacuum pump, not shown in the flow diagram.

Productivity per evaporated condensate of one module with a drum, in which the length of the heating surface is 5.0 m and the diameter is 0.5 m, is 0.25 m3 / h. The capacity of the entire plant is determined by the number of modules selected based on the performance of the selected vapor compression compressor.

The operation algorithm of the evaporator is extremely simple, and the regulation is based on the use of passive devices — float valves 11 that automatically maintain a predetermined level of filling of drums and thermodynamic steam traps 9 that open as condensation accumulates in the heating jacket body. It should be taken into account that the mass flow rate of generation of secondary vapor in all modules will be the same because of the identity of the evaporation area and the temperature difference (saturated vapor pressure) inside and outside the drum. Evaporation of the solvent leads to a decrease in the level, which is automatically compensated by the flow of solution entering the drum through the float valve 11.

Depending on the required degree of concentration of the solution, the frequency and duration of opening of the valve 4 is set, allowing the ready concentrate to be withdrawn to one of the vessels under vacuum 5 (the other vessel 5 is then released and ready to receive the concentrate). Duplication of the vessels of the initial solution, the vessels of collection of the concentrate and the vessels for collecting condensate allows to ensure the continuity of the process according to the scheme — one vessel is working, and the other is getting ready for work (this vessel is emptied or filled).

Преимущества применения технологии безреагентного концентрирования ЖРО в БПИ

В отличие от традиционных технологий упаривания (концентрирования), применение барабанных пленочных испарителей (БПИ) для переработки накипеобразующих растворов, позволяют потребителям:

- Решить проблему накипеобразования на теплообменных поверхностях при проведении упаривания и дистилляции растворов. Барабанный пленочный испаритель с системой самоочистки греющей поверхности от отложений в процессе упаривания обеспечивает непрерывный цикл работы без ухудшения параметров теплопередачи.

- Исключение химических отмывок выпарного оборудования для восстановления теплопередающей способности греющих поверхностей (борьбы с накипью) обеспечивают минимальное количество образования вторичных ЖРО;

- Достигать высокой степени очистки вторичного пара от аэрозолей за счет физики процесса тонкопленочного испарения, практически исключающей капельный и аэрозольный унос ;

- Обеспечить энергосберегающий режим работы и низкие эксплуатационные затраты. Рециркуляция тепловой энергии обеспечивает высокую эффективность процесса и отпадает необходимость в греющем паре и в контуре охлаждения. Это достигается применением энергосберегающих MVR технологии в выпарных аппаратах с механической рекомпрессией вторичного пара (Mechanical Vapor Recompression);

- Работать в широком диапазоне солесодержания как исходного раствора, так и получаемого концентрата. Удобство достижения заданного уровня концентрации раствора, что обеспечивает создание технологии безреагентного упаривания до требуемой концентрации солей (например, до 700-800 г/л);

- Производить процесс упаривания в автоматическом режиме работы при простой и надежной системе контроля и управления технологическими параметрами.

Основной целью создания безреагентной технологии упаривания ЖРО является проведение процессов отделения чистых паров растворителя от радиоактивного раствора в режиме пленочного испарения при использовании непрерывной механической очистки греющей поверхности от солевых отложений. Механическая очистка греющей поверхности позволяет избежать необходимости применения химических реагентов, что является важным положительным фактором для многих процессов выпаривания, в частности, применительно к переработке ЖРО, так как отсутствие химреагентов для промывки теплообменных поверхностей существенно снижает объемы при кондиционировании.

Кроме того, технология позволяет обеспечить экономически оправданное кондиционирование высокосолевых растворов в цементном компаунде. Для реализации технологии оптимального концентрирования ЖРО решаются следующие задачи

Непрерывность очистки греющей поверхности установки от отложений в процессе упаривания позволяет обеспечивать безостановочную работу по переработке ЖРО в течение нескольких месяцев, что выгодно отличает данную установку от существующих выпарных аппаратов.

Можно выделить так же следующие преимущества применения технологии безреагентного упаривания ЖРО в БПИ:

- Высокая эффективность выпаривания при вакуумной дистилляция в БПИ;

- Возможность применения дополнительной системы доочистки вторичного пара;

- Возможность полного или частичного возвращения растворителя (дистиллята) в технологический цикл;

- Многофункциональность выпарного комплекса: дистилляция, экстракция, концентрирование;

- Низкие требования к квалификации персонала;

- Малая численность персонала и низкие дозовые нагрузки на персонал из-за отсутствия необходимости в периодическом шомполении теплообменных трубок;

- Нетребовательность выпарных аппаратов к химическому составу перерабатываемых ЖРО;

- Компактность выпарного оборудования и его встраиваемость в технологическую цепочку, например, по переводу ЖРО в цементный компаунд;

- Низкие энергозатраты при переработке ЖРО средней и низкой активности;

- Возможность создания транспортируемых модулей;

- Существенное снижение стоимости переработки ЖРО;

- Быстрая окупаемость оборудования;

- Высокая ремонтопригодность.

Производство унифицированных цементных блоков (УЦБ)

Изготовление в процессе кондиционирования САО и НАО унифицированных цементных блоков включает в себя следующие этапы:

- Накопление порции концентрированного раствора с оптимальным солесодержанием 700-800 г/л в мерной емкости, что обеспечивает максимальное включение радиоактивных солей в цементную матрицу [рис.1, 6];

- Приготовление порции рецептурной композиции из цемента и добавок для конкретных солевых растворов;

- Перемешивание в смесителе отмеренных порций концентрированного раствора и цементной смеси и приготовление цементного раствора;

- Подача в установку [рис.1, 7] короба из листовой стали, облицованной изнутри стеклом. Перед заливкой цементного раствора по центру короба опускается металлический захват на штанге, который служит для транспортировки готовых блоков (рис.6);

- Дозированная заливка порции цементного раствора в подготовленную форму установки цементирования [рис.1, 7] и выдержка до начала затвердевания цемента, после чего штанга оцепляется от захвата, а заполненный цементным компаундом короб [рис.1, 8] поступает на участок герметизации и паспортизации [рис.1, 9];

- На этом участке после затвердевания цементного компаунда промышленный робот-манипулятор устанавливает верхнее защитное стекло и крышку из листовой стали, которую другой робот-манипулятор обваривает по стыкам стальной облицовки корпуса и центральному захвату, обеспечивая полную герметизацию УЦБ;

- Готовые блоки перемещаются на стеллажи временного хранения и после выдержки загружаются в защитные контейнеры, в которых они хранятся, пока тепловыделение при гидратации не снизится до значений меньше 1..2 Вт/м3, что практически не скажется впоследствии на разогреве цементного массива в пункте окончательной изоляции;

- По запросу из пункта окончательной изоляции (ПЗРО) контейнер с нужными параметрами РАО отправляется к месту окончательной изоляции УЦБ [рис.1, 14]. автомобильным или железнодорожным транспортом [рис.1, 13].

Рисунок 5 – Стадии изготовления универсального цементного блока6

Металлический захват существенно усложняет контрукцию и его применение спороно. Возможно предпочтительно макимально упростить контрукцию, когда вся облицовка блока будет состоять из листовых элементов стали и стекла, но тогда нужно будет решать вопрос с транспортированием и перегрузкой блоков,которую можно будет проводить например с использованием пневмозахватов.

После практически полного завершения процесса гидратации в УЦБ и паспортизации контейнеры с блоками готовы к транспортировке к пункту окончательной изоляции автомобильным или железнодорожным транспортом.

Рисунок 6 – Участок паспортизации и герметизации универсального цементного блока

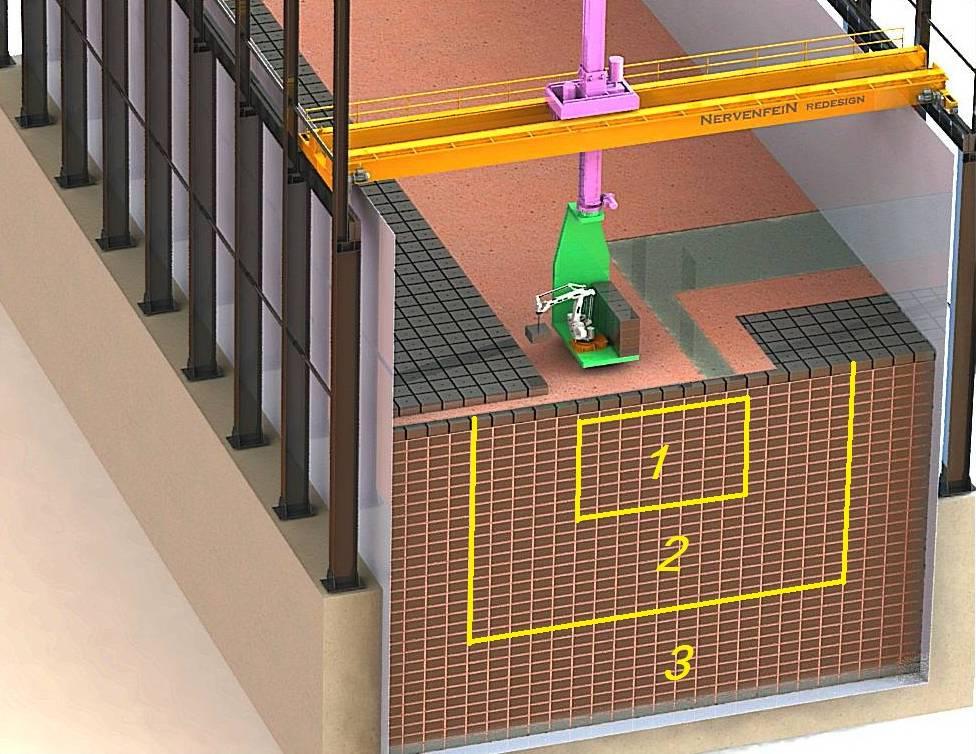

Принцип вложенности при заполнении пунктов захоронения радиоактивных отходов

Очевидно, что сооружение дорогостоящих глубинных могильников в подходящих геологических формациях хотя и обеспечивает максимальную степень изоляции РАО, но упирается в проблему огромных финансовых затрат. Долговременное хранение кондиционированных РАО в невозвратных защитных контейнерах (НЗК) не решает вопрос об окончательной изоляции РАО, так как гарантийный срок у них всего 300 лет. При этом большая часть объема хранения занимает не кондиционированные РАО в контейнере, а сам контейнер. И это при колоссальной стоимости передачи национальному оператору каждого кубометра объема ТРО на хранение, которая, без сомнения, будет только увеличиваться. Неудивительно, что пока проблема для больших объемов НАО и ОНАО зависла без решения.

В качестве альтернативы существующим решениям предлагается переводить ЖРО средней и низкой активности (включая ОНАО) сначала в высокосолевой раствор с содержанием солей 700-900 г/л, а затем использовать его для получения унифицированных цементных блоков, пригодных для плотной укладки в пунктах окончательной изоляции. При таком подходе основным конструкционным материалом таких инженерных сооружений являются сами УЦБ на основе высокосолевых концентратов ЖРО, причем формирование радиоактивного массива должно проводится так, чтобы на его периферии был относительно низкоактивные блоки, а к центральной части массива активность блоков постепенно возрастала (рис.5). При облицовке этой радиоактивной «матрешки» листами нержавеющей стали, железобетонными конструкциями с надежной гидроизоляцией обеспечивается не только максимальная изоляция радиоактивных веществ от окружающей среды при минимальных затратах, но и исключается несанкционированный доступ к радиоактивным материалам, что соответствует принципу ALARA.

Для возведения таких инженерных приповерхностных сооружений и формирования массивов, компостированных РАО требуется минимальные затраты на строительство и оборудование. Применение эффективной технологии концентрирования ЖРО до оптимального (для цементирования) солесодержания 700-800 г/л [3] и технологии цементирования, обеспечивает максимальную концентрацию РАО для всех видов РАО (САО, НАО и ОНАО) в пунктах окончательной изоляции при выполнении норм радиационной безопасности и минимальных финансовых затратах. Очень важно, что при этой технологии могут кондиционироваться ТРО и радиоактивные фильтрующие материалы, особенно это касается отработанных ионообменных смол, по которым нужно соблюдать процентное ограничение из загрузки в цементную матрицу (не более 5%).

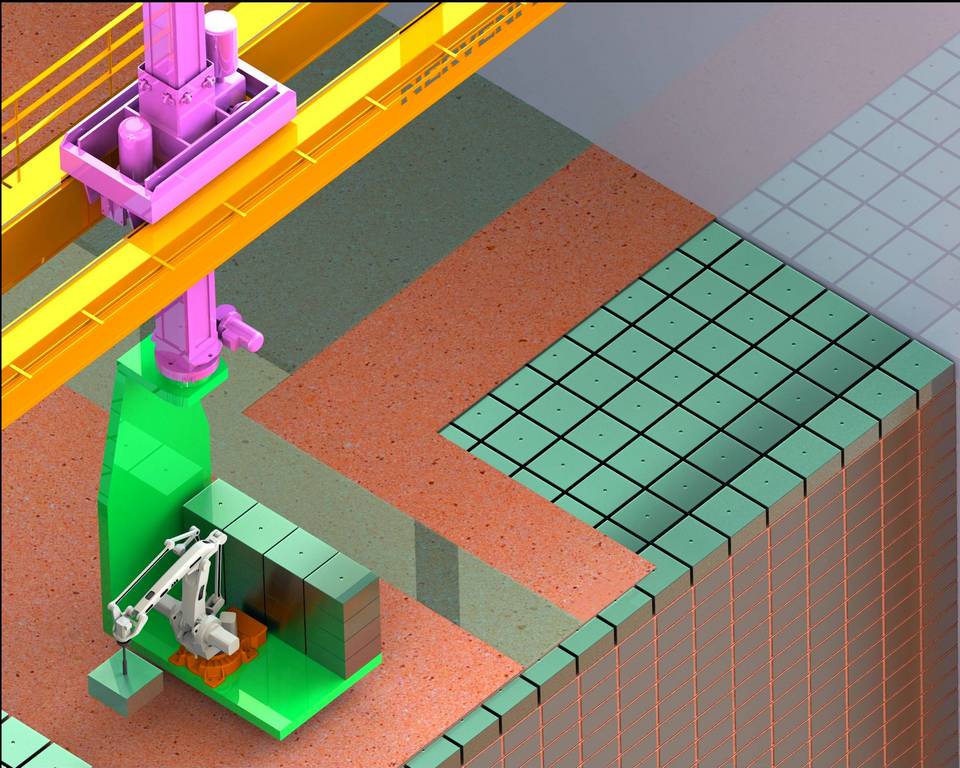

Основу оборудования составляет мостовой кран, состоящий из подкрановых путей с рельсами, балки или моста и технологической платформы, которая перемещается в вертикальном направлении. Платформа снабжается механизмом укладки УЦБ, а также механизмом нанесения гидроизолирующих слоев, например, бентонитовой глины. Все работы по укладке слоев из УЦБ и глины производятся автоматически и дистанционно (промышленный робот) с визуальным (видеонаблюдение) и иным контролем (приборы измерения и контроля укладываемых слоев) (рис.7).

Оценка договременности изоляции радионуклидов

Сталь и цементный компаунд имеют слабые характеристики по возможности долговременного удержания радионуклидов от миграции после в пункте окончательной изоляции. Однако их главная функция заключается лишь в формировании структуры могильника, основную защитную роль в предотвращении распространения радионуклидов в котором играют:

- Размещение блоков в соответствии с принципом вложенности, когда периферийные блоки с низкой активностью становятся инженерными барьерами для распространения радионуклидов из центральных блоков;

- Стекло, время деградации которого очень велико и составляет тысячи лет

- Бентонитовая или подобная по свойствам глина, является практически идеальным изоляционным природным материалом.

Сочетание слоев бентонита и стекла обеспечит надежность инженерных барьеров безопасности среднюю и дальнюю перспективу, а стоимость таких барьеров вполне приемлема.

Схематическое изображение частицы монтмориллонита (бентонита) с локализацией отрицательного зарядана поверхности слоя (а) и строение слоя смектита (б)

ЗАКЛЮЧЕНИЕ

- Для оптимизации технологии переработки больших объемов ЖРО среднего и низкого уровня активности на этапах концентрирования, кондиционирования, хранения, транспортирования и захоронения (окончательной изоляции) предложено проводить операции в следующей последовательности:

- Концентрирование радиоактивных растворов в барабанных пленочных испарителях до концентрации 700-800 г/л;

- Цементирование концентрированных растворов с получением унифицированных цементных блоков (УЦБ) одинаковых геометрических размеров, удобных для временного хранения и перевозки в контейнерах, а так же для плотной кладки в пунктах окончательной изоляции;

- Паспортизация блоков по параметрам радиоактивности;

- Загрузка УЦБ после затвердевания в контейнер для временного хранения;

- Выдержка не менее 1 года УЦБ в контейнере для окончания процесса гидратации цементного компаунда;

- Транспортировка автомобильным или железнодорожным транспортом контейнеров с УЦБ к пунктам окончательной изоляции;

7. Укладка УЦБ промышленным роботом в пункте окончательного захоронения в соответствии с принципом вложенности – в центре цементного массива укладывают наиболее активные блоки, а далее по мере убывания активности. Наименее активные УЦБ укладывают на периферии таким образом, что менее активные блоки выполняют роль радиационной защиты для более активных УЦБ, причем между всеми блоками находятся гидроизолирующие и фильтрующие слои бентонитовой глины;

8. После заполнения пункта окончательной изоляции УЦБ сверху укладываются листы нержавеющей стали, бетон, гидроизолирующие слои для возможности формирования «зеленой лужайки».

- Для решения проблем концентрирования ЖРО среднего и низкого уровня активности до оптимальной концентрации предлагается использовать модульные выпарные установки на базе БПИ;

- Для снижения стоимости строительства пунктов окончательной изоляции предлагается капитальное строительство проводить только на уровне земли и ниже, а стены, перекрытие, мостовой кран с платформой для укладки УЦБ и бентонитовой глины предлагается делать мобильными, перемещающимися на новое место после того, как будет подготовлено новое место для укладки УЦБ.

Список источников

- Невилль А.М., Свойства бетона, Издательство литературы по строительству, М., 1972, Стр.31

- Козлов П.В., Разработка технологии иммобилизации жидких солесодержащих САО в цементную матрицу с последующим хранением компаунда в отсеках большого объема, диссертация, Санкт-Петербург, 2009

- Маслов М. В., Гупало B.C., Чистяков В.Н. Исследование схем обращения с накопленными радиоактивными отходами в целях их подготовки для окончательной изоляции// Горный информационно аналитический бюллетень (научно-технический журнал). — М.: 2012. — №1, — С. 160-164;

- И. В. Узикова, В. А. Узиков, И. Г. Меринов //Применение принципа вложенности при захоронении РАО/ Applying the principle of nesting in the disposal of radioactive wastes / Альтернативная энергетика и экология. — 2010. — N 2 (82). — С. 77-85

- Муратов О.Э., Тихонов М.Н., Радиоэкологические аспекты обращения с РАО и ОЯТ в условиях инновационного развития ядерной энергетики / http://nuclear-submarine-decommissioning.ru/node/755;

- Узиков В.А., Кочнов Я.К, Осипова Н.Е., Узикова И.В., Патент РФ № 2488421 «Способ концентрирования жидких растворов»;

- Узиков В.А., Кочнов Я.К, Осипова Н.Е., Узикова И.В., Патент РФ № 2619768 «Выпарная установка для концентрирования жидких растворов»;

- РАО в Приволжье разложили по схеме. [Электронный ресурс]. Режим доступа: http://atomicexpert-old.com/content/rao-v-privolzhe-razlozhili-po-sheme. (Дата обращения: 17.07.2019).

uzikof@gmail.com

uzikov62@mail.ru

Address

Bratskaya st., 27 apt. 61 Dimitrovgrad, Ulyanovsk region, Russia, 433515

Call Us

+7 917 622 40 47