Описание Модульной выпарной установки

Для обеспечения широкого диапазона производительности выпарной установки для упаривания накипеобразующих растворов предлагается ее выполнять из универсальных модулей, компонующихся в блоки требуемой производительности.

Согласно первому признаку изобретения, выпарная установка формируется на основе упаковки в блок унифицированных и выполненных в форме правильной призмы выпарных модулей или единичного модуля, содержащих выпарной барабан с приводом вращения и приспособления для очистки внутренней поверхности, трубку подачи исходного раствора в полость барабана и трубку отвода из барабана упаренного раствора, при этом барабан снабжен греющей паровой рубашкой с трубкой для отвода конденсата из ее нижней части, причем соединение унифицированных выпарных модулей по греющему и вторичному пару может проводиться по параллельной, по ступенчатой или по смешанной схеме.

ОПИСАНИЕ

Настоящее изобретение относится к области термического разделения жидких сред, а точнее, к пленочному выпариванию растворов и повышению их концентрации, в том числе растворов и суспензий, склонных к накипеебразованию на греющих поверхностях.

Жесткие требования к технологическим режимам при проведении процессов выпаривания растворов, особенно растворов, склонных к накипеобразованию, обуславливают требования индивидуального проектирования или подбора выпарной установки под конкретный технологический процесс. Это создает сложности для того, чтобы, с одной стороны, сделать выпарные установки универсальными, а с другой стороны, обеспечить длительный межпромывочный цикл. Для выпарных аппаратов с высокой производительностью характерны большие массогабаритные параметры, что создает проблемы при изготовлении, транспортировке, монтаже и обслуживании таких установок. Известные роторно-пленочные выпарные установки решают проблему накипеобразования на поверхности, но имеют большие габариты и относительно низкую производительность.

Известна выпарная установка для концентрирования жидких растворов (патент RU 2619768) , имеющая приемлемые габариты позволяющая обеспечивать неограниченный межпромывочный цикл, но не обеспечивающая высокую производительность по выпариваемой среде. Кроме того, эта установка работает только по технологии с применением рекомпрессии вторичного пара и не предназначена для работы от внешнего греющего пара. Габариты и параметры такой установки рассчитываются индивидуально, в зависимости от требуемой производительности, и производительность таких установок ограничена (как правило, не выше 2 т/ч).

Целью настоящего изобретения является обеспечение создания выпарной установки требуемой производительности на базе унифицированных выпарных модулей

Согласно первому признаку изобретения, выпарная установка формируется на основе упаковки в блок унифицированных, выполненных в форме правильной призмы выпарных модулей, содержащих выпарной барабан с приводом вращения и приспособления для очистки его внутренней поверхности, трубку подачи исходного раствора в полость барабана и трубку отвода упаренного раствора, при этом барабан снабжен греющей паровой рубашкой с трубкой для отвода конденсата из ее нижней части, причем в блоке соединение унифицированных выпарных модулей по греющему и вторичному пару может проводиться:

— по параллельной схеме, когда линии подвода греющего и линии отвода вторичного пара подсоединены к соответствующим коллекторам;

— по ступенчатой схеме, когда в греющую рубашку модуля первой ступени подается греющий пар, а вторичный пар становится греющим для модуля следующей ступени;

— по смешанной схеме, когда первичный греющий пар подается по параллельной схеме в часть модулей, являющимися выпарными модулями первой ступени, а для других модулей греющим паром является вторичный пар из соответствующего модуля предыдущей ступени.

Для предотвращения утечки греющего пара линия отвода конденсата оснащена конденсатоотводчиком.

Модульное построение выпарного блока позволяет обеспечить определенные преимущества:

- Технологичный наукоемкий подход, удешевляется производство унифицированных выпарных модулей и обеспечивается их высокое качество;

- Практически отсутствуют ограничения по производительности выпарной установки, так как количество задействованных унифицированных выпарных модулей не ограничено;

- Монтаж выпарных модулей в блок можно проводить с учетом существующей геометрии отведенных площадок с применением простого подъемно-транспортного оборудования;

- Удобство транспортировки, загрузки, выгрузки, монтажа и демонтажа унифицированных модулей;

- Технология модульного построения позволяет максимально сократить сроки реализации проекта, причём это в равной степени касается как времени изготовления унифицированных модулей, так и времени монтажа выпарных установок;

- Мобильность – можно легко демонтировать, перевести и смонтировать выпарную установку на новом месте;

- Универсальность – в любой момент можно приобрести необходимые модули и решить проблему увеличения производительности;

Следует отметить так же, что в связи с высокой степенью заводской готовности и наличием сертификатов для унифицированных выпарных модулей упрощается процедура получения разрешительных документов для выпарных установок.

Разъемная конструкция торцевых элементов обеспечивает доступ для периодического технического контроля и обслуживания выпарного модуля.

Предпочтительно расположение с одной стороны выпарного модуля привода вращения, обеспечивающего передачу крутящего момента выпарному барабану в греющей паровой рубашке, а с противоположной стороны патрубков для подвода и отвода текучих сред.

Выпарной модуль оснащается механическим устройством для очистки внутренней греющей поверхности выпарного барабана. Предпочтительно это устройство выполняется в виде свободно перекатывающегося под уровнем жидкости безосевого шнека. Дополнительной функцией механического чистящего устройства является перемещение твердых осадков в сторону выгрузки – точке забора концентрата раствора отводящей трубкой.

Согласно другой характеристике изобретения постоянство уровня упариваемого раствора в барабане обеспечивается поплавковым клапаном, регулирующим подачу раствора на упаривание.

Предпочтительно, чтобы герметичность привода при вращении барабана обеспечивалась наличием муфты на постоянных магнитах.

Линии подвода и отвода жидких сред унифицированных выпарных модулей в выпарном блоке соединяются через коллекторы преимущественно по параллельной схеме подключения

Для снижения энергозатрат на выпаривание коллекторы вторичного и греющего пара подсоединяются к компрессору сжатия вторичного пара, что обеспечивает работу выпарной установки по энергосберегающей технологии с рекомпрессией пара.

Так же для снижения энергозатрат используется рекуперативный теплообменник для передачи тепловой энергии от отводимого из паровой рубашки конденсата к подаваемому в полость барабана исходному раствору

Для обеспечения пускового режима при использовании технологии рекомпрессии пара унифицированные выпарные модули дополнительно снабжаются электронагревателями

Снижение тепловых потерь от выпарного блока и обеспечение нормальной работы привода вращения достигается применением теплоизоляции.

Нижеследующее описание относится к сопроводительным чертежам, которые показывают в качестве неограничивающего примера вариант осуществления изобретения и в котором:

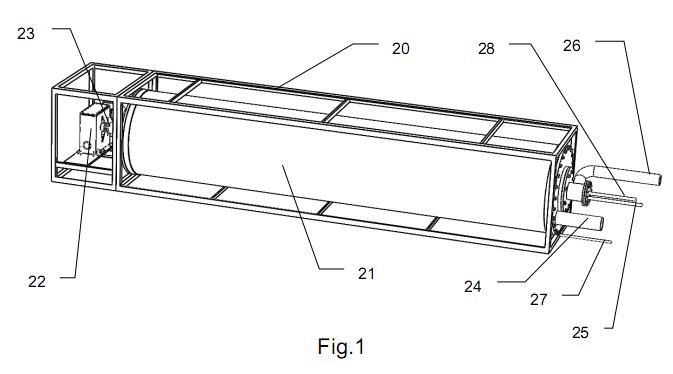

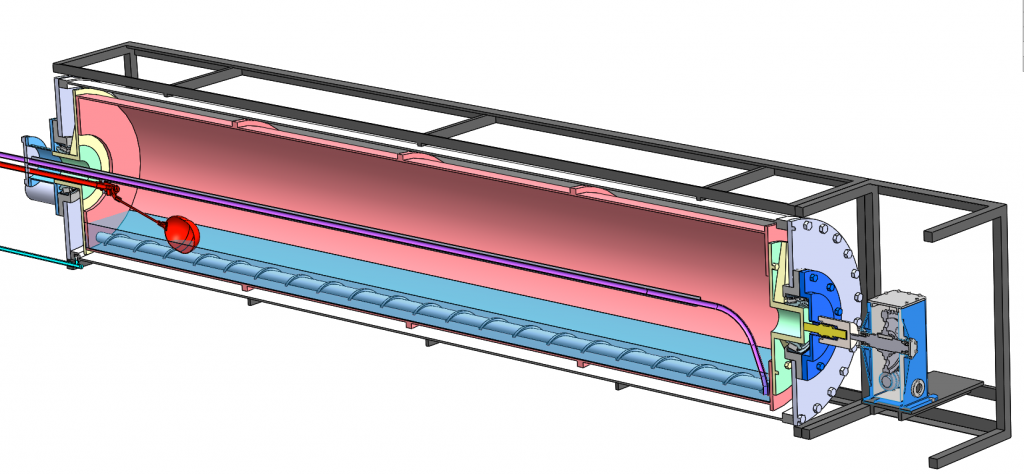

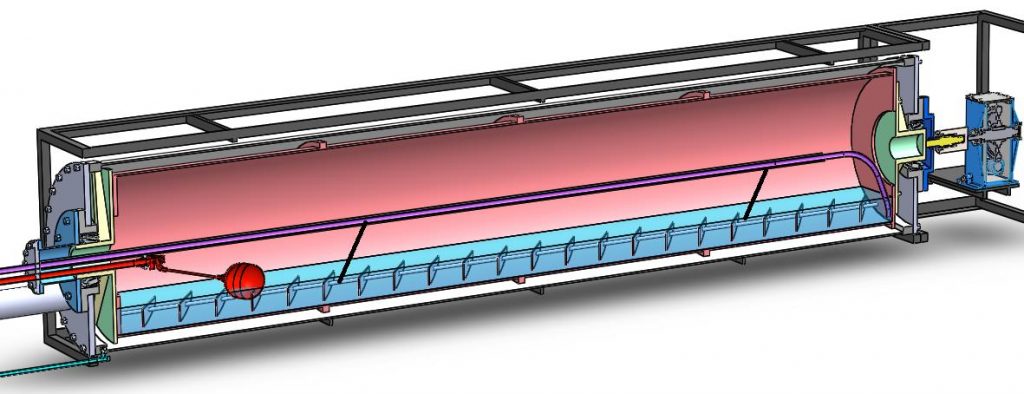

Fig.1 – внешний вид унифицированного выпарного модуля, выполненного в соответствии с изобретением;

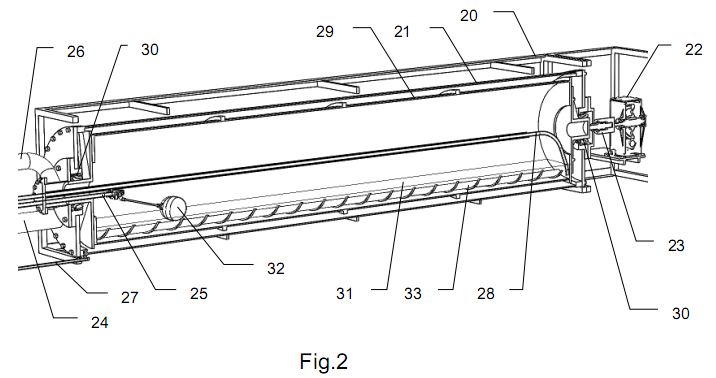

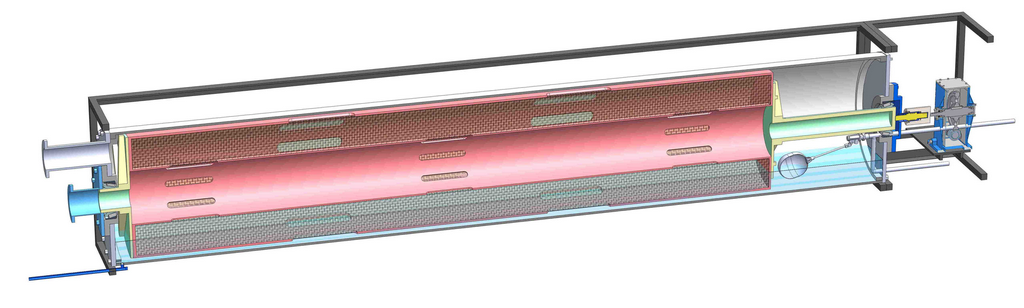

Fig.2 – продольный разрез унифицированного выпарного модуля по Fig.1;

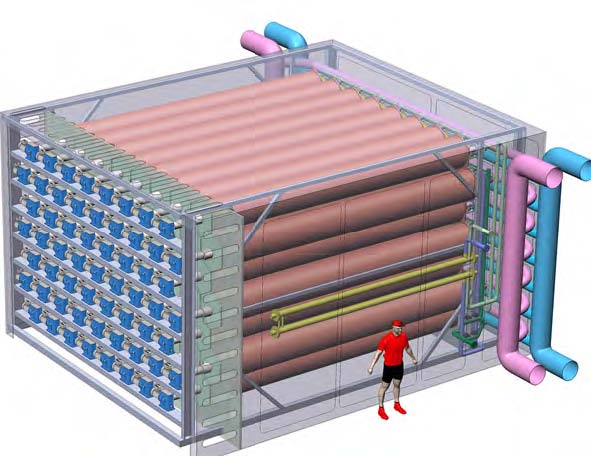

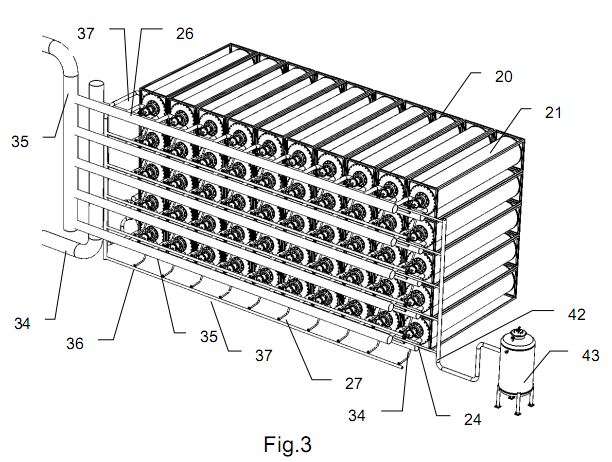

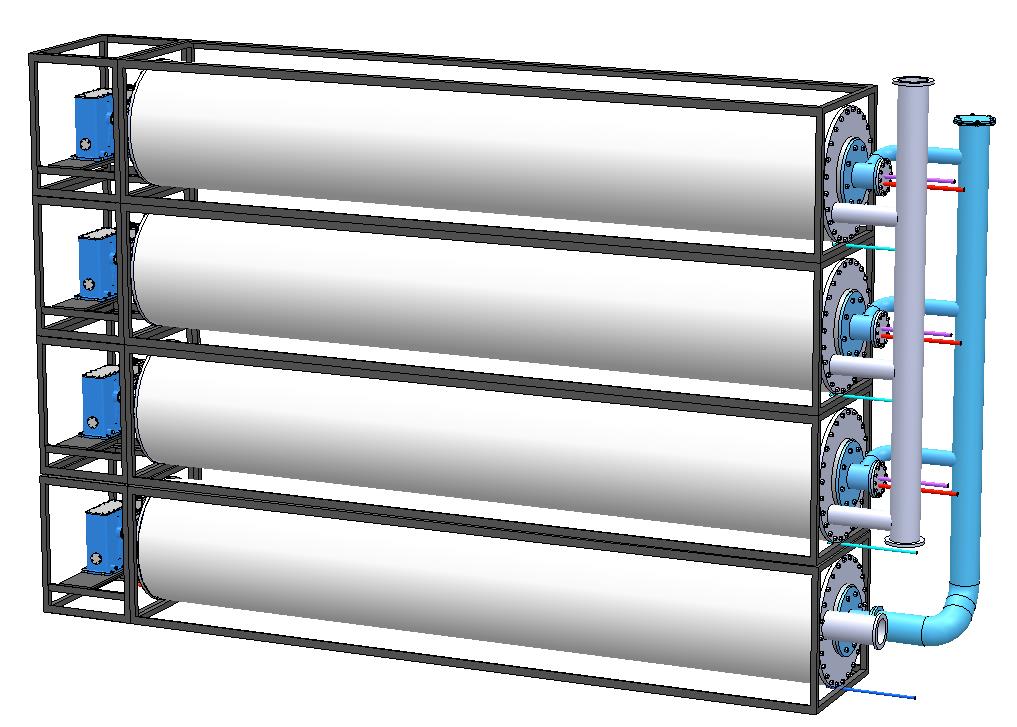

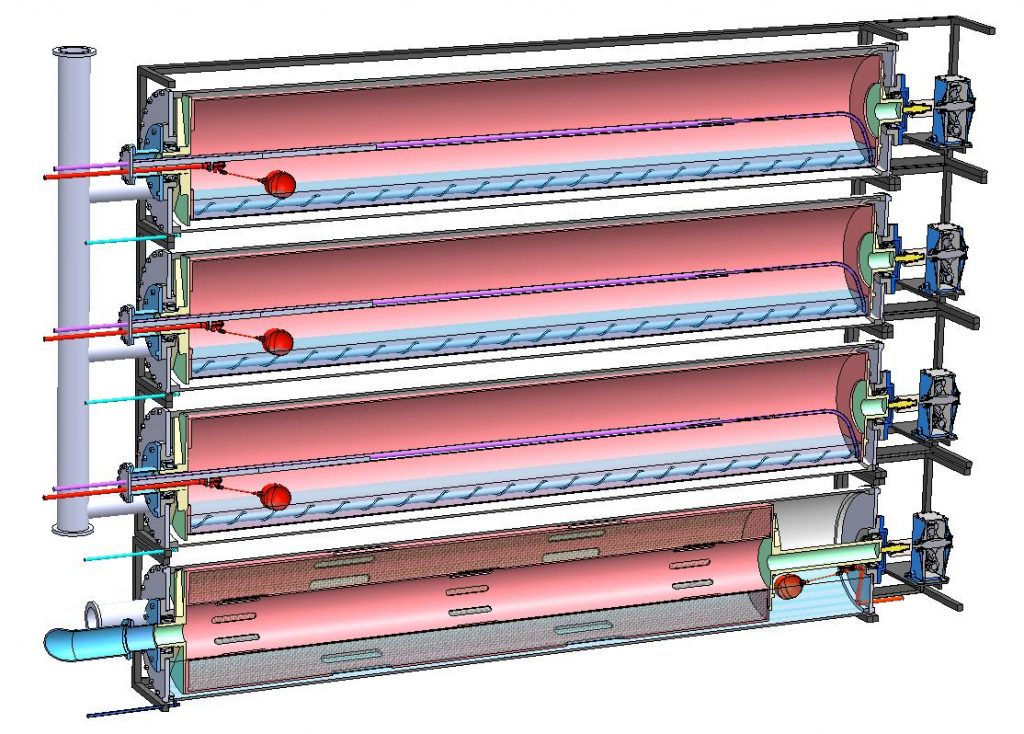

Fig.3 – внешний вид выпарного блока, выполненного в соответствии с изобретением и собранного из унифицированных выпарных модулей по схеме параллельного получения к коллекторам;

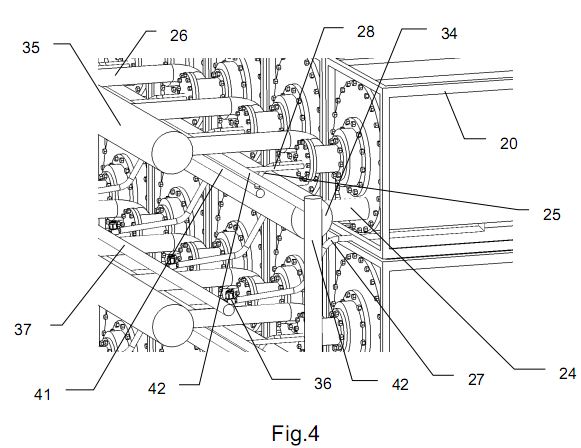

Fig.4 – вид подключения выпарных модулей к коллекторам текучих подводимых и отводимых сред;

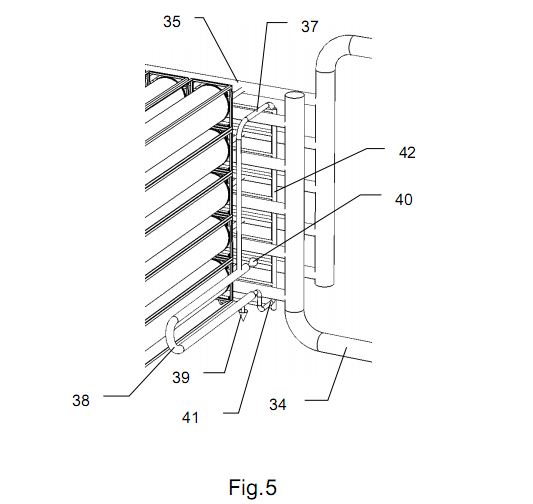

Fig.5 – вид подключения коллекторов выпарного блока по горячему конденсату и подводимого на упаривание раствору теплообменнику рекуператору;

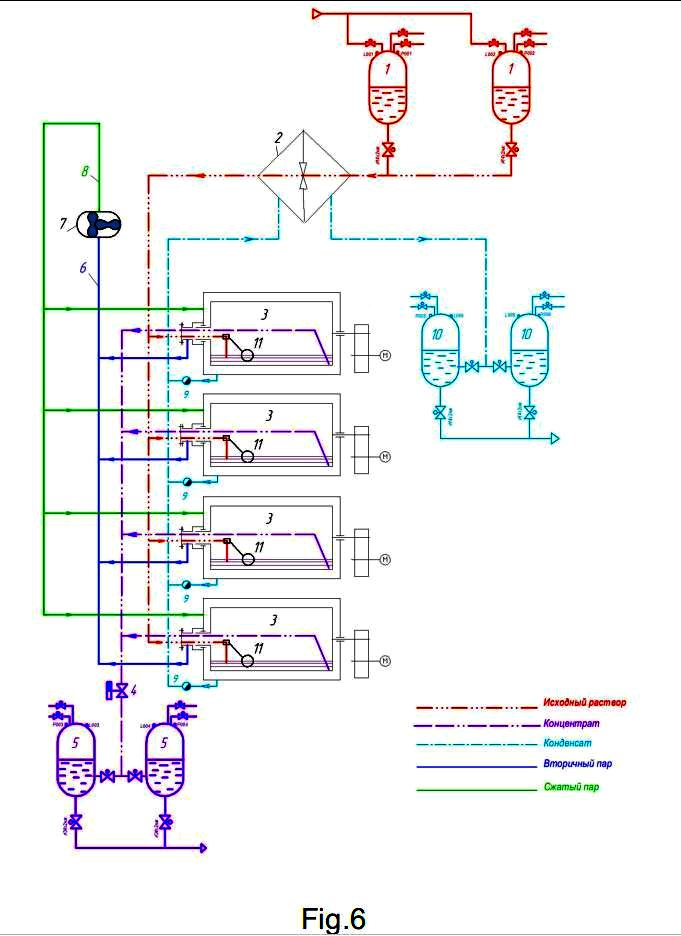

Fig.6 – параллельная схема подключения выпарных модулей с использованием рекомпрессии пара;

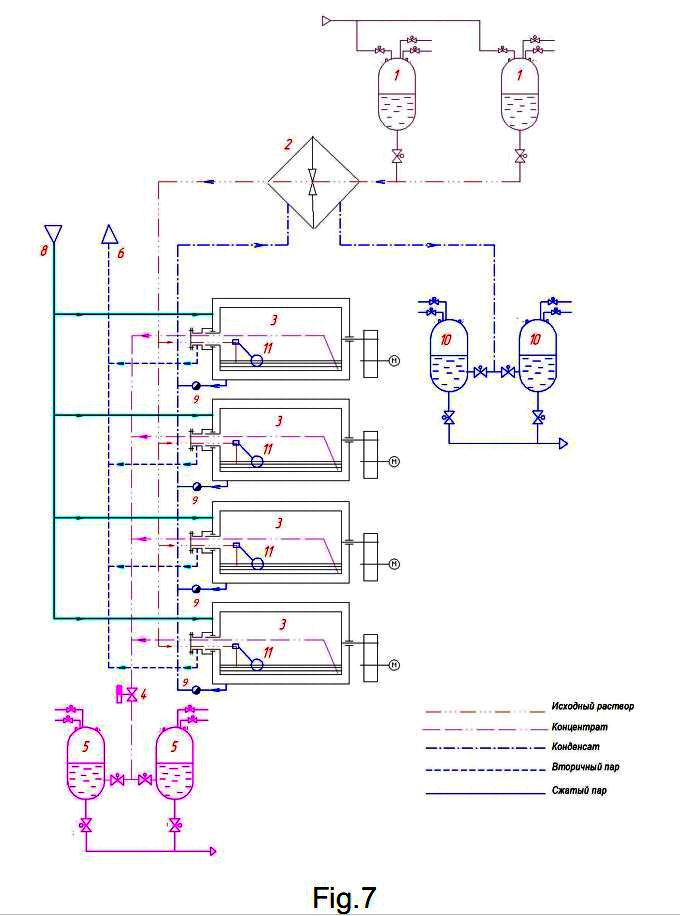

Fig.7 – параллельная схема подключения выпарных модулей в блоке;

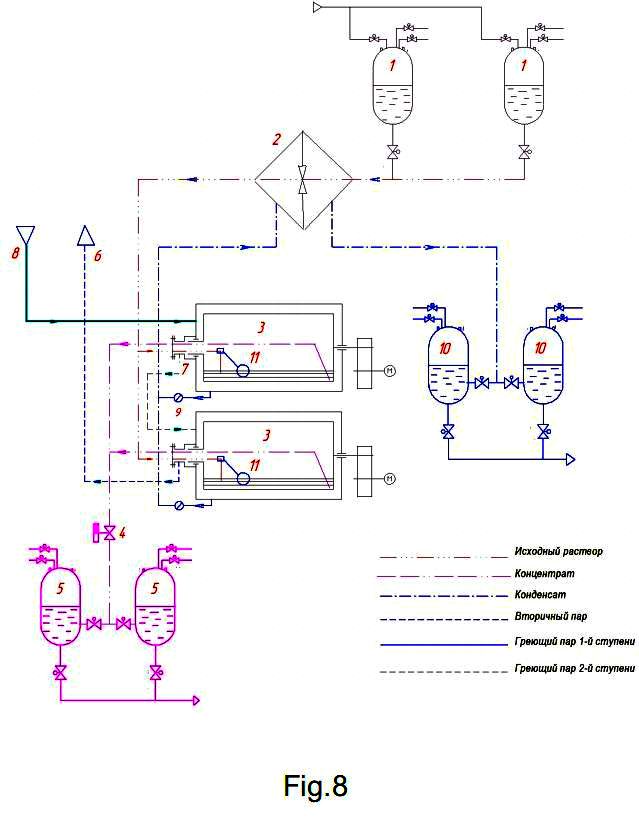

Fig.8 – ступенчатая схема подключения выпарных модулей в блоке;

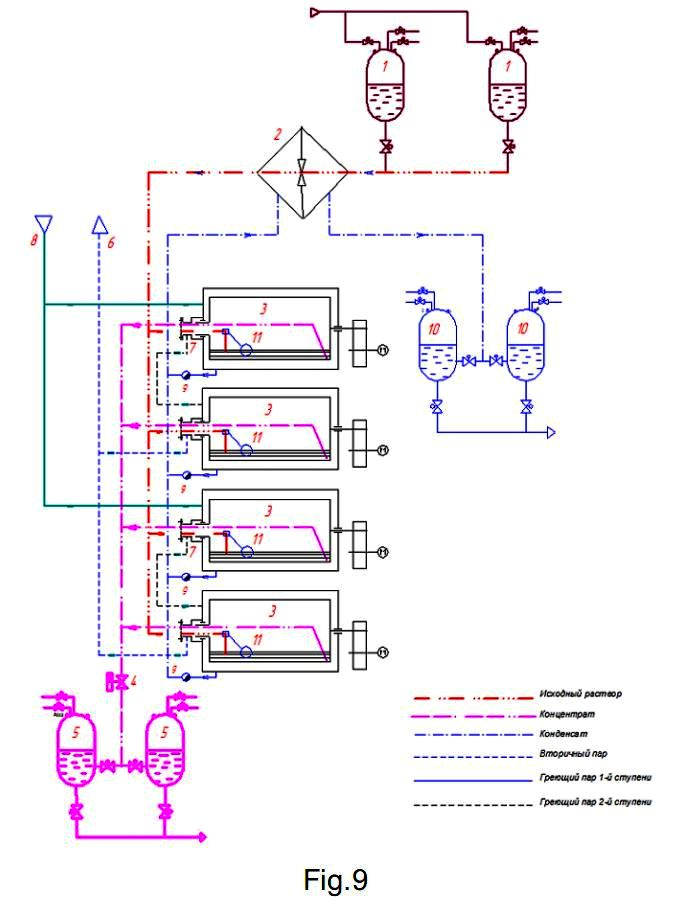

Fig.9 – смешанная схема подключения выпарных модулей в блоке.

Унифицированный выпарной модуль, показанный на фиг.1-2, представляет собой конструкцию, состоящую жесткого каркаса в виде прямоугольной призмы (20), находящегося внутри барабанного пленочного испарителя (21) и привода вращения барабана, состоящего из мотора-редуктора (22) и муфты на постоянных магнитах (23). С торцевой части модуля расположены подводящая труба греющего пара (24), подводящая трубка упариваемого раствора (25), отводящая труба вторичного пара (26), отводящая трубка конденсата (27) и отводящая трубка концентрата (28)

Частично заполненный упариваемым раствором (31) выпарной барабан (29) вращается внутри цилиндрического корпуса (21) на подшипниковых опорах (30). При этом на внутренней поверхности барабана создается пленка жидкости и происходит тонкопленочное испарение. Поддержание постоянного уровня упариваемого раствора в барабане производится с помощью поплавкового клапана (32) на трубке подачи раствора в барабан (25).

В процессе упаривания на внутренней стенке барабана (29) образуются отложения, которые механически очищаются перекатывающимся стержнем с навивкой (33), выполняющей роль чистящих кромок и шнека для перемещения осадка к месту выгрузки – точке отбора концентрата в трубку (28).

Выпаривание в унифицированном модуле происходит следующим образом. Поступающий по трубе (24) греющий пар попадает в пространство греющей рубашки между корпусом (21) и выпарным барабаном (29). На внешней поверхности барабана (29) происходит конденсация пара и стекание конденсата в нижнюю часть корпуса (21), откуда он отводится через трубку (27). При этом образуется вторичный пар в полости барабана (29), который отводится из унифицированного модуля через трубу (26).

Регулирование подачи раствора по трубке (25) во вращающийся барабан на упаривание регулируется движением поплавка в клапане (32). После слива порции концентрата по трубке (28) уровень в барабане понижается и клапан (32) открывается, увеличивая расход подачи раствора в барабан до восстановления уровня.

На Fig.3-5 представлен выпарной блок из собранных унифицированных выпарных модулей по параллельной схеме подключения. Конструкции жестких каркасов унифицированных модулей (20) обеспечивают сборку выпарного блока по прямоугольной сетке 5×10.

Греющий пар, направляемый к блоку, распределяется от коллектора (34) по трубам (24) в отдельные выпарные модули. Вторичный пар по трубам (26) направляется в коллекторные трубы (35) и отводится от блока.

Конденсат из греющей рубашки по трубкам (27) с установленными на них термодинамическими конденсатоотводчиками (36) поступает в коллектор (37) и затем в рекуперативный теплообменник (38) и далее охлажденный конденсат (39) направляется в емкость сбора конденсата.

Подаваемый на упаривание раствор (40) подогревается в рекуперативном теплообменнике (38) и попадает в выпарные модули по трубкам (25) от коллекторный труб (41).

Доведенный до необходимой степени упаривания концентрат периодически отводится по трубкам (28) в коллекторные трубы для концентрата (42), соединенные с емкостью для сбора концентрата (43)

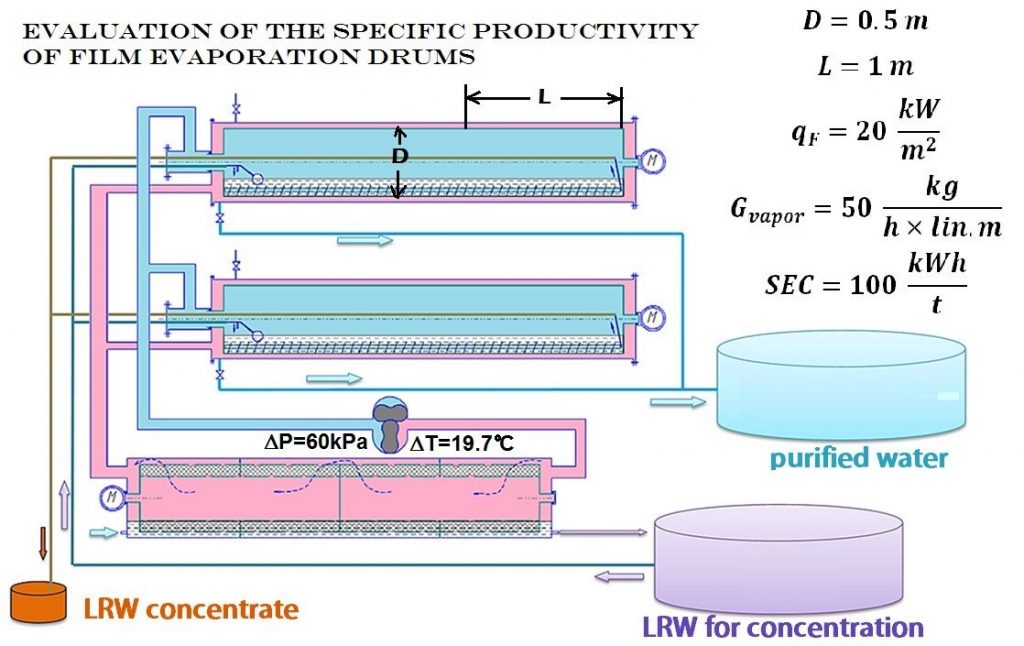

На Fig.6-9 представлены различные схемы подключения универсальных выпарных модулей в выпарном блоке.

На Fig.6-7 представлена параллельная схема подключения универсальных выпарных модулей, аналогичная той, что была показана на Fig.3-5.

На Fig.6 показана схема выпарной установки с использованием рекомпрессии вторичного пара.

Из емкости, находящейся под избыточным давлением (1) исходный раствор подается и подогревается в рекуператоре (2), а затем подогретый раствор (красная пунктирная линия) направляется в барабанные пленочные испарители (3).

После достижения требуемого уровня упаривания раствора, периодически открывается электромагнитный клапан (4) и концентрат под действием разницы давлений перекачивается в вакуумируемую емкость (5) для сбора концентрата.

Вторичный пар (6) под пониженным давлением (синяя сплошная линия) из полости барабана (3) отбирается насосом Рутса (7), в котором происходит его механическое сжатие и разогрев, а затем производится подача подогретого пара (8) (зеленая сплошная линия) в греющую рубашку барабана (3). На внешней поверхности барабана происходит конденсация греющего пара и скапливание конденсата в нижней части греющей рубашки. Конденсат (голубая пунктирная линия) через конденсатоотводчик (9) направляется в теплообменник рекуператор (2), где подогревает исходный раствор перед поступлением в выпарные модули на упаривание. Охлажденный в теплообменнике конденсат далее поступает в емкость сбора конденсата (10), находящуюся под разрежением.

Избыточное давление газа и разряжение создаются компрессором и вакуум насосом, не показанными на схеме. Все емкости (1, 5, 10) подсоединены через запорную арматуру к системам сжатого газа и вакуумирования (не показаны на схеме), которые подключаются поочередно.

Производительность одного универсального выпарного модуля по выпаренной среде при диаметре барабана из нержавеющей стали 0,42м, его длине 5 м, толщине стенки барабана 7 мм и разнице температур между греющим и вторичным паром в 18°С составляет 0,2м3/ч. Производительность всей установки определяется количеством модулей, подбираемых исходя из производительности выбранного компрессора сжатия пара.

Алгоритм работы выпарной установки построен на применении пассивных устройств для поддержания уровня в барабанах – поплавковых клапанов (11) и периодичности отбора упаренного концентрата. При этом следует заметить, что массовый расход генерации вторичного пара будет постоянным из-за неизменности площади испарения и перепада температур (давления насыщенного пара) изнутри и снаружи барабана. Выпаривание растворителя приводит к снижению уровня, который автоматически компенсируется потоком через поплавковый клапан (11).

В зависимости от требуемой степени упаривания задается частота и длительность открытия клапана (4), обеспечивая отвод готового концентрата в одну из емкостей под разряжением (5) (сопряженная с ней емкость в это время освобождается и готовится для приема концентрата). Дублирование емкостей исходного раствора, сбора концентрата и сбора конденсата позволяет обеспечить непрерывность процесса по схеме – одна емкость в работе, другая готовится (опорожняется или наполняется).

Выпарные модули при параллельном подключении могут применяться не только в установках с рекомпрессией пара, они могут использоваться также в обычных выпарных установках с подводом греющего (острого) пара и отводом в конденсатор выпара вторичного пара ( Fig.7)

Для экономии тепловой энергии выпарные модули могут работать либо по многоступенчатой схеме (Fig.8) либо по смешанной схеме (Fig.9)

Многочисленные модификации, некоторые из которых были объяснены выше, могут быть сделаны в описанном варианте осуществления и с использованием эквивалентных технических средств, следует понимать, что все они входят в объем изобретения.

Modular evaporator design

Steam-heated film evaporation drum with rolling rod screw design for cleaning the heating surface and transporting the sludge to the discharge point

Steam-heated film evaporation drum with a scraper option for cleaning the heating surface and transporting the sludge to the discharge point

Single Stage Packed Drum Absorber

A simplified diagram of an evaporator plant operating on the technology of steam recompression in the Roots pump with multi-stage cleaning of steam from aerosols

ПАТЕНТНАЯ ФОРМУЛА

- Выпарная установка для концентрирования накипеобразующих растворов, формирующаяся на основе соединения в блок одного и более унифицированных выпарных модулей, преимущественно имеющих форму прямоугольной или шестигранной призмы, включающей жесткий каркас, расположенный внутри каркаса барабан с приводом вращения, приспособления для очистки внутренней поверхности барабана, трубку подачи исходного раствора в полость барабана и трубку отвода упаренного раствора из нижней точки полости барабана, барабан снабжен греющей паровой рубашкой, нижняя часть которой оснащена отводящей трубкой с конденсатоотводчиком, причем соединение унифицированных выпарных модулей по греющему и вторичному пару проводится или по параллельной или по ступенчатой схеме или по смешанной схеме.

- Выпарная установка по п. 1, характеризующаяся тем, что постоянство уровня упариваемого раствора в барабане обеспечивается поплавковым клапаном.

- Выпарная установка по п. 2, характеризующаяся тем, что герметичность греющей рубашки при вращении барабана в модуле обеспечивается муфтой на постоянных магнитах

- Выпарная установка по п. 3, характеризующаяся тем, что линии подвода и отвода паровых и жидкостных сред унифицированных выпарных модулей в выпарном блоке соединяются через коллекторы преимущественно по параллельной схеме подключения

- Выпарная установка по п. 1, характеризующаяся тем, что коллекторы вторичного и греющего пара подсоединены к компрессору сжатия вторичного пара.

- Выпарная установка по п. 1, характеризующаяся тем, что дополнительно включает рекуперативный теплообменник для теплопередачи тепловой энергии от отводимого из паровой рубашки конденсата к подаваемому в полость барабана исходному раствору

- Выпарная установка по п. 5, характеризующаяся тем, что унифицированные выпарные модули дополнительно снабжены электронагревателями

- Выпарная установка по п. 1, характеризующаяся тем, что блок унифицированных выпарных модулей оснащен теплоизоляцией.

uzikof@gmail.com

uzikov62@mail.ru

Address

Bratskaya st., 27 apt. 61 Dimitrovgrad, Ulyanovsk region, Russia, 433515

Call Us

+7 917 622 40 47