Солнечная энергия и вода — два самых распространенных ресурса на Земле. И тем не менее, нехватка воды и энергии — две основные глобальные проблемы, стоящие перед современным обществом. Прямо сейчас почти пятая часть населения мира проживает в районах с нехваткой воды, а еще 1,6 миллиарда человек живут в районах с экономической нехваткой воды из-за технических или финансовых ограничений на получение пресной воды, даже если вода доступна. Это обстоятельство станет гораздо более серьезным к 2025 году, когда, по прогнозам, две трети населения мира будут испытывать нехватку воды, согласно Докладу Организации Объединенных Наций о развитии водных ресурсов мира в 2012 году. Таким образом, технология, которая сочетает в себе преимущества автономного производства пресной воды, легкий доступ и экономичное потребление энергии, представляет большой интерес для решения этого глобального водного кризиса, особенно для людей, живущих в районах с жарким засушливым климатом [1].

The author will welcome the production of such installations and the potential manufacturer will receive all necessary consultations from the author

Описание опреснительной установки

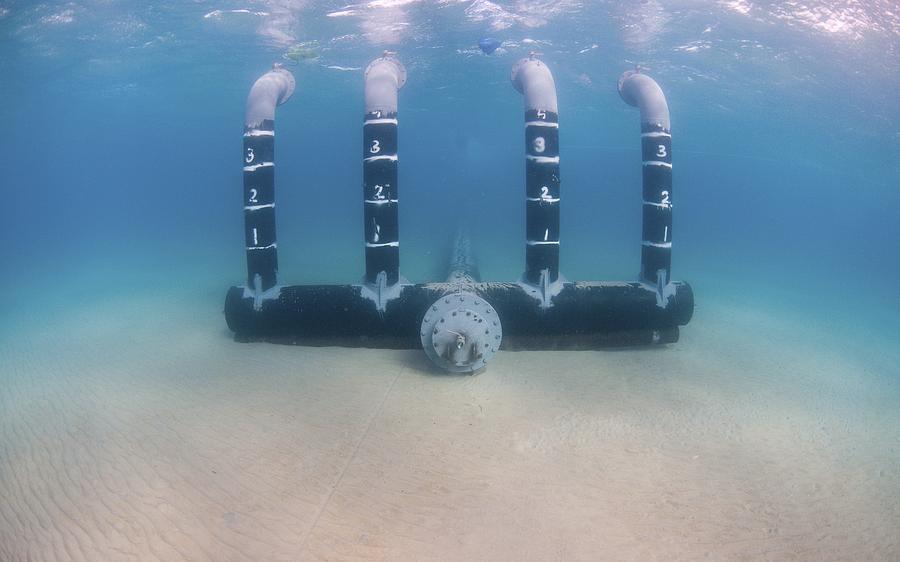

Практически неограниченным ресурсом, составляющим 97,5 % от всей воды на Земле, является морская вода, однако большое содержание растворенных солей создает проблему для её использования в хозяйственных нуждах и в качестве питьевой воды. Поэтому неудивительно, что одним из основных решений проблемы нехватки пресной воды, в частности, на Ближнем Востоке, стало строительство на прибрежных участках больших промышленных установок опреснения морской воды.

В недавней статье исследователей из трех университетов, в том числе из Института водных ресурсов, окружающей среды и здоровья Университета ООН (UNU-INWEH), рисуется тревожная картина воздействия на окружающую среду насыщенного химическими веществами рассола, возникающего в результате этого процесса.

Как показал анализ промышленное опреснение воды в больших масштабах не является панацеей для решения проблемы недостатка пресной водой. По последним исследованиям ученых, опубликованным ООН, опреснительные заводы, которых на земле насчитывается порядка 16 тысяч, производят больше токсичных отходов, чем собственно питьевой воды. Соленая суспензия или рассол, в котором находятся удаленные из воды растворенные соли, содержит большое количество меди и хлора, используемых в качестве средств против накипи и обрастания, и после опреснения выбрасывается обратно в океан или море. Сверхсолевое вещество становится еще более токсичным из-за химических веществ, используемых в процессе опреснения, сообщили исследователи в журнале Science of the Total Environment. В результате в месте выбросов образуются мертвые зоны — огромные участки воды, лишенной кислорода, где не выживают ни растения, ни морские животные, которые получают кислород из воды. Кроме того, отравленная вода повышает температуру прибрежных вод. Причем объем сбрасываемых отходов в полтора раза превосходит объем полученной пресной воды. Таким образом, в целом объем отходов опреснительного производства во всем мире ежегодно достигает 50 миллиардов кубометров токсичных выбросов. Такого количества рассола хватило бы, чтобы покрыть всю площадь штата Флорида 30-сантиметровым слоем. Более половины всех солевых отходов, согласно представленным данным, производят нефтяные страны: Саудовская Аравия (22%), Объединенные Арабские Эмираты (20,2%), Кувейт (6%), Катар (5,8%) [2].

По данным ООН, примерно каждый четвертый человек живет в регионах, где имеется дефицит водных ресурсов. Ожидается, что с глобальным потеплением ситуация станет хуже из-за истощения водоносных горизонтов.

Отмечается, что с 2015 года в ежегодном «Глобальном докладе о рисках» Всемирного экономического форума неизменно причисляются «водные кризисы» к числу глобальных угроз. Дефицит воды вызван многими причинами, в том числе и ежегодно увеличивающимся населением планеты. [2]

Соль и металлы, содержащиеся в рассоле, включая магний, гипс, хлорид натрия, кальций, калий, хлор, бром и литий, также могут быть извлечены для коммерческого использования, говорится в документе ООН. Извлечение этих ресурсов сейчас очень дорого, но технологические усовершенствования могут это изменить.

Используемая сейчас промышленная технология удаления соли из воды существует с 1960-х годов. Возможно, назревшую проблему отравления водных ресурсов поможет решить новая технология опреснения с нулевым сбросом жидкости, основаная исключительно на доступных и возобнавляемых источниках энергии.

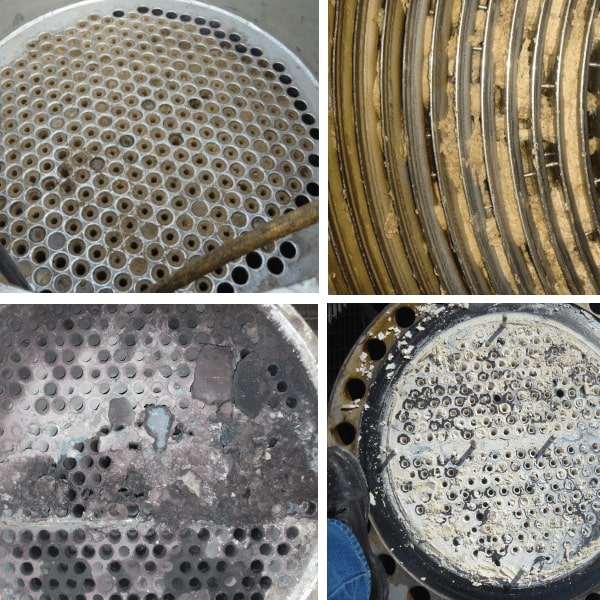

Обычно применяемые технологии не позволяют полностью выпаривать воду до солевого остатка. Наиболее сложной проблемой, связанной с высокой степенью концентрирования солей, является накопление солевых отложений на поверхности нагрева, что создает серьезные проблемы, связанные с теплопередачей и необходимостью частой отмывки или механической очистки греющих поверхностей.

Отложение солей на греющих поверхностях не дает возможность обеспечить непрерывность и устойчивость процесса выпаривания, что приводит к увеличению эксплуатационных расходов и снижению производительности и эффективности выпарных установок.

Предлагаемая технология выпарных аппаратов на базе drum film evaporator (DFE) [4, 5, 6], обеспечивающими возможность многоступенчатого упаривания и непрерывную механическую очистку греющей поверхности от отложений позволят достичь решения важнейшие проблем солнечного опреснения:

— создание технологии опреснения с нулевым сбросом жидкости (ZLD)

— процесс опреснения с нулевым углеродным следом

— простота эксплуатации без сложных сооружений и сложного оборудования

— использование принципа многоступенчатости опреснения.

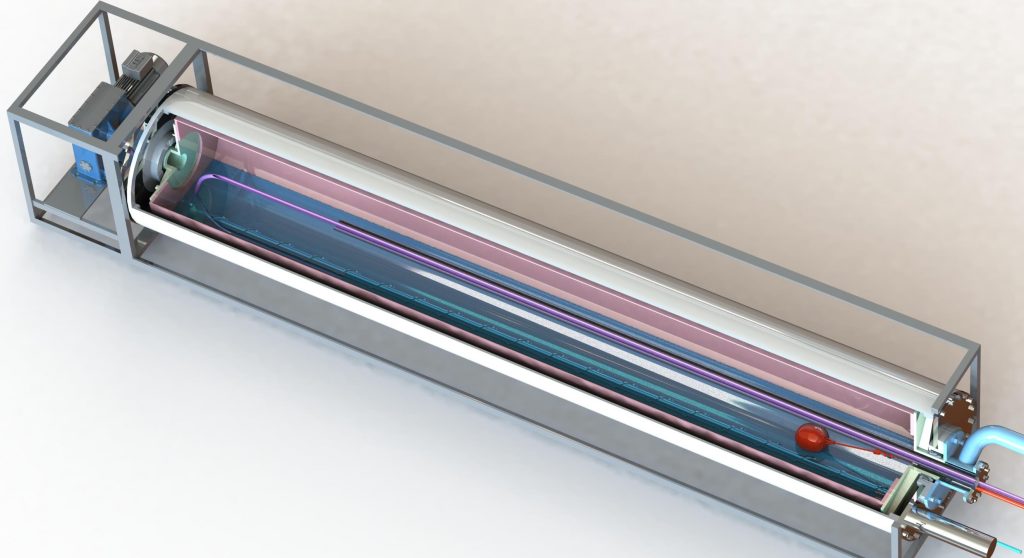

Figure — Drum film evaporator

Задача обеспечения нулевого сброса жидкости решается в два этапа. На первом этапе производится выпаривание раствора в DFE до уровня высококонцентрированного рассола (~300 г/л, что примерно соответствует солесодержанию в Мертвом море), из которого при минимальных затратах может быть удалена вся несвязанная вода и получена сухая соль, обеспечивая при этом минимизацию проблем, связанных с солеотложением на поверхностях в выпарных аппаратах и в сливных трубопроводах. На втором этапе полученный высокосолевой раствор упаривается до состояния сухой соли на открытой и подогреваемой снизу площадке, где обеспечивается удаление влаги из рассола в окружающий воздух как из-за инсоляции на площадку, так и из-за подогрева площадки за счет подвода греющего пара, отбираемого из последней ступени DFE.

Таким образом, новая конструкция солнечного опреснителя открывает возможности для более экологичного опреснения ZLD, в том числе для обработки рассолов с высоким содержанием солей на традиционных опреснительных установках, а также для очистки промышленных сточных вод с высоким содержанием солей.

Новый тип выпарных аппаратов

Известно много типов испарителей, которые могут использоваться дистилляции, в том числе:

- Horizontal Tube Evaporators

- Horizontal Spray Film Evaporators

- Long Tube Vertical Evaporators

- Short Tube Vertical Evaporators

- Basket Type Evaporators

- Forced Circulation Evaporators

- Agitated thin Film Evaporators or wiped film evaporator

- Plate Evaporators

Однако для проблемы энергоэффективной солнечной дистилляции соленой воды с нулевым расходом жидкости предлагается использовать новый тип испарителей — drum film evaporator (DFE).

Учитывая обильные, возобновляемые и широко распространенные ресурсы солнечной энергии и источников воды, этот экологически чистый процесс с нулевым углеродным следом и простота эксплуатации без сложных сооружений делает солнечное испарение одной из наиболее многообещающих технологий для производства и преобразования чистой воды и энергии. Рассматриваемая солнечная опреснительная многоступенчатая установка (Autonomous solar desalination plant with zero liquid discharge based on drum film evaporators – ASDP-DFE) предназначена, прежде всего, для бытового (частного) и, возможно, коммерческого использования в странах с жарким климатом и недостатком пресной воды.

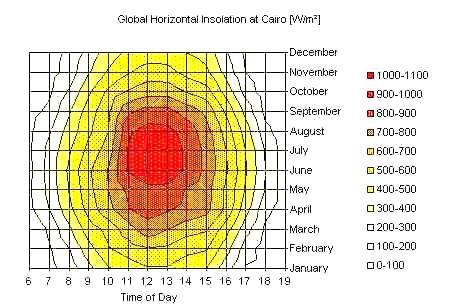

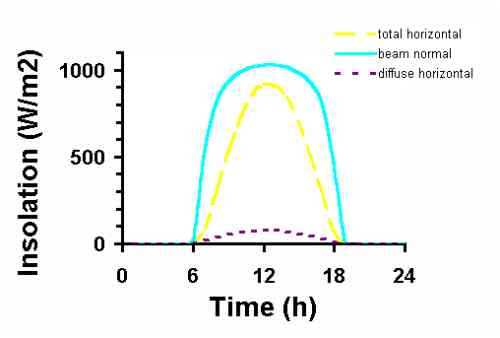

Реализуемость описанной технологии опреснения проверялась расчетными оценками для благоприятных условий жаркого засушливого климата, советующих климату в г.Каир (Египет) [3], (Рисунок 1).

Как видно из диаграммы на рисунке, в таком жарком засушливом регионе как Египет максимальная инсоляция на горизонтальной поверхности в летние месяцы может достигать 1,1 кВт на м2, поэтому максимальные расчетные оценки эффективности привязаны к локации Ближнего Востока.

Для максимально эффективного использования солнечной энергии и с целью упрощения и удешевления конструкции выбран Параболический лотковый концентратор (Parabolic Trough Concentrator)

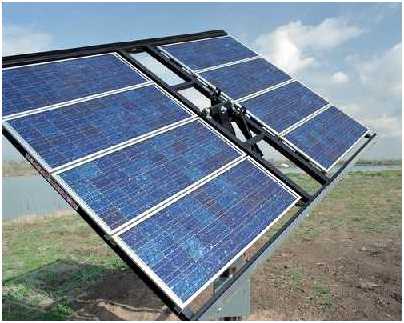

Источником электроэнергии для привода поворота рефлектора, приводов вращения DFE, электромагнитных клапанов и системы контроля и управления может служить как централизованное электроснабжение, так и автономные источники электроэнергии, например фотогальванические коллекторы (Рис.3).

Figure 1 Time and date description of the global, horizontal insolation solar resource for Cairo Egypt.

Figure 2 A single-axis tracking parabolic trough collector

Figure 3 Flat-plate photovoltaic collector applications

Принцип работы DFE аналогичен принципу работы роторных испарителей (Рисунок 4).

Одним из важных преимуществ выпарных аппаратов на базе DFE является возможность модульности дизайна, когда отдельные унифицированные drum film evaporator module (DFEM) [4, 5, 6] могут включаться в технологическую схему как параллельно, так и последовательно, обеспечивая при этом заданную производительность и возможность выбора источника энергии с нулевым углеродным следом (например, солнечная энергия или выпаривание по технологии механической рекомпрессии пара).

DFEM представляет собой горизонтальный пленочный выпарной теплообменный аппарат с вращающимся обогреваемым барабаном. [4, 5, 6]. Внутри барабан частично заполнен выпариваемой жидкостью, которая при вращении барабана создаёт плёнку на внутренней поверхности. При подводе тепла на внешнюю поверхность вращающегося барабана и непрерывном отводе пара из барабана это плёнка интенсивно испаряется.

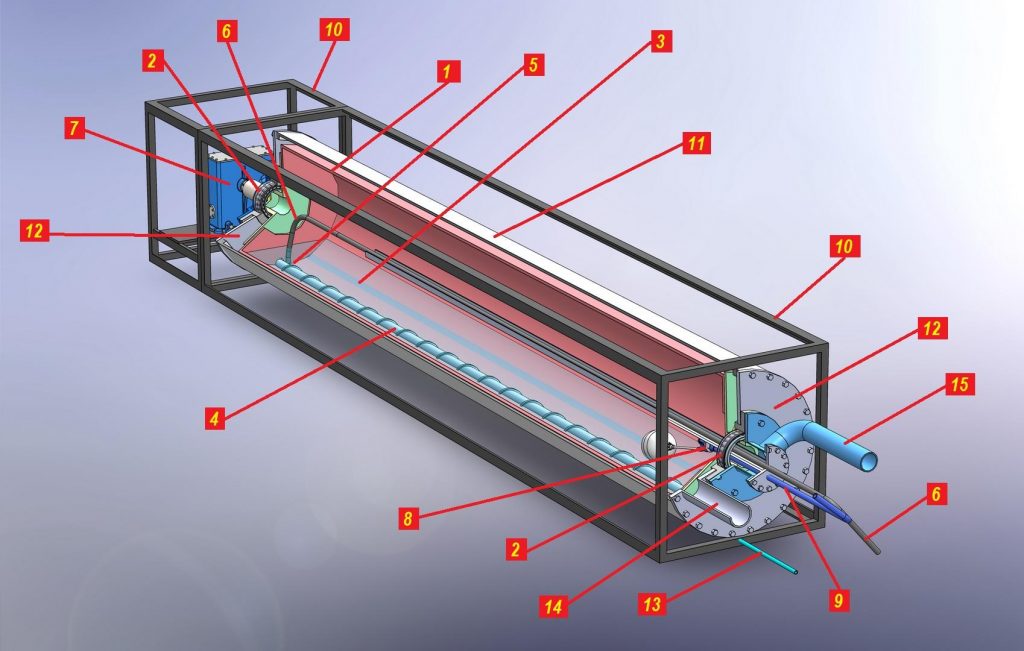

Вид продольного разреза DFEM с греющей паровой рубашкой и шнековым элементом для очистки греющей поверхности показан на Рис.5

На Рисунке 5 можно проследить отличие конструкции DFEM от роторного испарителя, которое заключается в том, что вместо вращающейся под углом к горизонту стеклянной колбы используется горизонтальный металлический барабан (поз. 1) на подшипниковых опорах (поз. 2), что позволяет при его вращении обеспечивать непрерывную очистку внутренней греющей поверхности от солевых отложений под уровнем жидкости (поз. 3), например, перекатываемым чистящим элементом, выполненным в виде стержня со шнековой навивкой (поз.4,). Постоянный контакт острых кромок навивки с поверхностью барабана не позволяет образовываться устойчивым солевым отложением на внутренней теплообменной поверхности, а вращение шнека при вращении барабана обеспечивает перемещение образующихся твердых солевых осадков к месту периодической выгрузки солевого концентрата (поз. 5), которая осуществляется по отводящей трубке (поз. 6) при достижении заданной концентрации солей. Это дает возможность поддерживать греющую поверхность в чистоте, обеспечивая тем самым непрерывность технологического цикла упаривания раствора. При периодическом сливе концентрата по отводящей трубке его потеря, автоматически восполняется подачей раствора на упаривание. Отбор концентрата и подача раствора производятся на противоположных участках барабана, поэтому обеспечивается сохранение высокой концентрации соли в сливаемой порции рассола. Скорость вращения барабана выбирается из условия повышения концентрации солей в пленке до оптимальных значений и обеспечивается мотор-редуктором с электроприводом (поз.7), которые также входят в комплект выпарного модуля. Как и в роторных испарителях, барабан лишь частично заполняется упариваемым раствором (поз. 3), уровень которого поддерживается постоянным с помощью поплавкового клапана (поз. 8), установленного на подводящей трубке (поз. 9).

Рисунок 4 – Роторный испаритель модель LRE-20 (LABOAO)

Рисунок 5 – Конструкция DFEM с греющей паровой рубашкой и шнековым элементом для очистки греющей поверхности

Конструктивное исполнение модуля DFEM с греющей паровой рубашкой включает каркас (поз. 10) с установленными в нем цилиндрическим герметичным корпусом (поз. 11) с днищами на фланцевых соединениях (поз. 12) и привод вращения DFE (поз. 7). Слив дистиллята, образующегося после конденсации греющего пара на внешней поверхности барабана, происходит через отводящую трубку (поз. 13). Подвод греющего пара в DFEM осуществляется через патрубок (поз.14), а отвод вторичного пара – через патрубок (поз. 15).

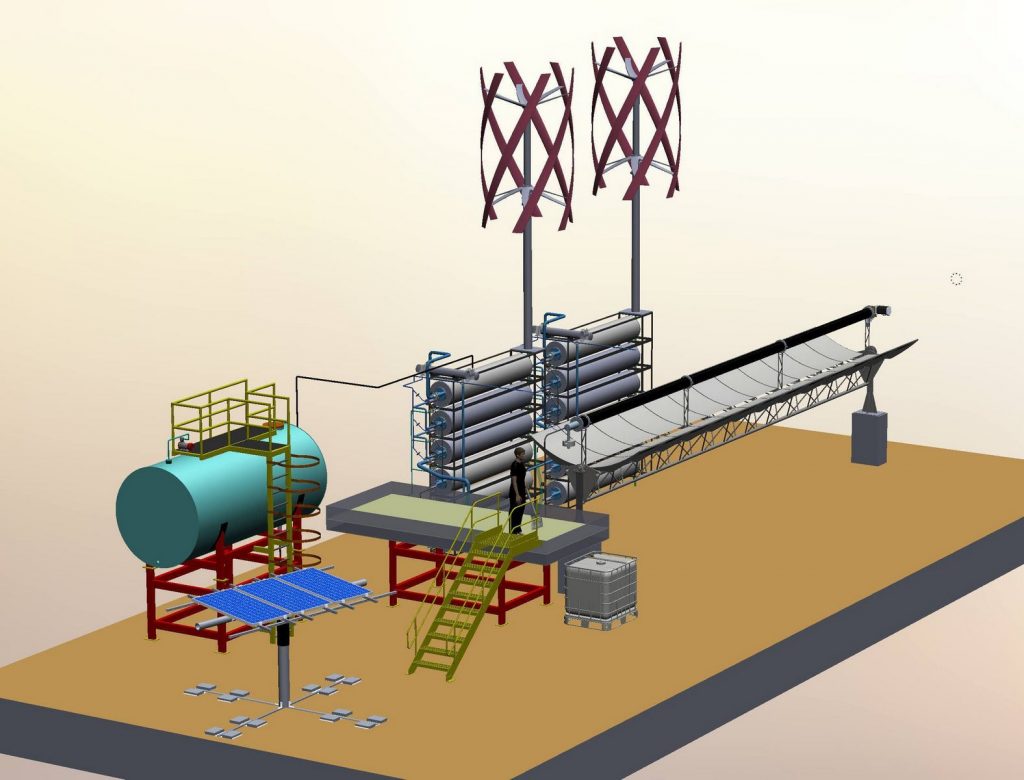

Design Autonomous Solar Desalination Plant based on Drum Film Evaporators (ASDP-DFE)

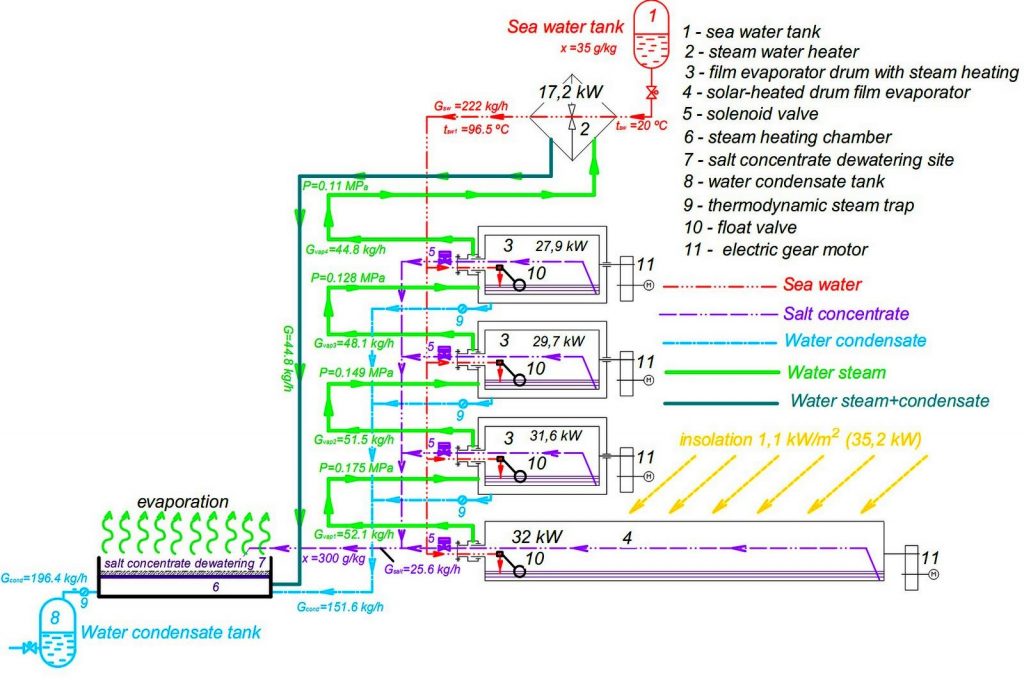

Солнечная опреснительная установка выполняется по схеме многоступенчатой опреснительной установки, когда пар, произведенный с использованием концентрированной энергии инсоляции в drum film evaporator (DFE) первой ступени становится греющим паром в паровой рубашке выпарного универсального модуля первой ступени, который входит в блок из трех DFEM, соединенных по последовательной схеме. При этом пар, произведенный в одной из ступеней становится греющим паром для последующей ступени, что обеспечивает кратное увеличение производительности при тех же самых затратах тепловой энергии. Пар, произведенный в последней ступени DFEM, при конденсации частично используется для подогрева исходной воды перед поступлением в выпарные барабаны, а частично подогревает концентрат соли для его осушки на открытом воздухе.

Технологическая схема солнечной многоступенчатой опреснительной установки с указанием потоков приведена на рисунке 6

Управление процессом опреснения заключается в изменении положения параболического рефлектора с одной осью для отслеживания при движении солнца, а также в периодическом открытии электромагнитных клапанов для слива концентрата на отрытую площадку с целью его осушения и получения сухой соли. Слив концентрата производится порциями после достижения солесодержания ~ 300 г/л. Объем сливаемых порций зависит от частоты выгрузки и оптимизируется исходя из реальных условий эксплуатации.

Слив конденсата из греющих рубашек модулей и теплообменника рекуператора не требует управления, так как производится через пассивные элементы — термодинамические конденсатоотводчики [7]. Поддержание уровня жидкости в барабанах осуществляется автоматически с помощью поплавковых клапанов. Движение потоков жидкости обеспечивается созданием гидростатического давления при подъеме емкости исходной воды, а также нахождением приемной емкости конденсата в нижней точке опреснительной установки. Эти особенности обеспечивают простую систему управления процессом без вмешательства обслуживающего персоналом.

Пожалуй, единственным участком опреснительной установки, который может потребовать особого внимания при обслуживании, является площадка осушения соли, так как её периодически придется очищать от сухого продукта. Очистка может производиться как с использованием ручного труда, так и автоматически, с использованием механических щеток с электроприводом для их перемещения по площадке.

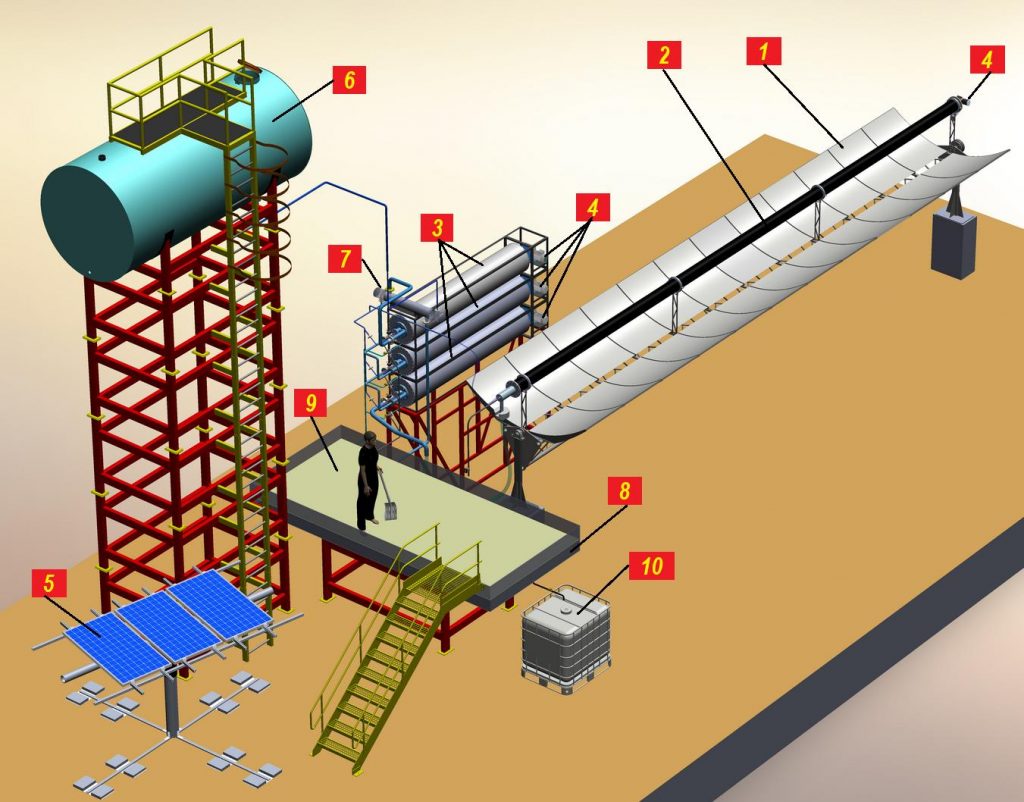

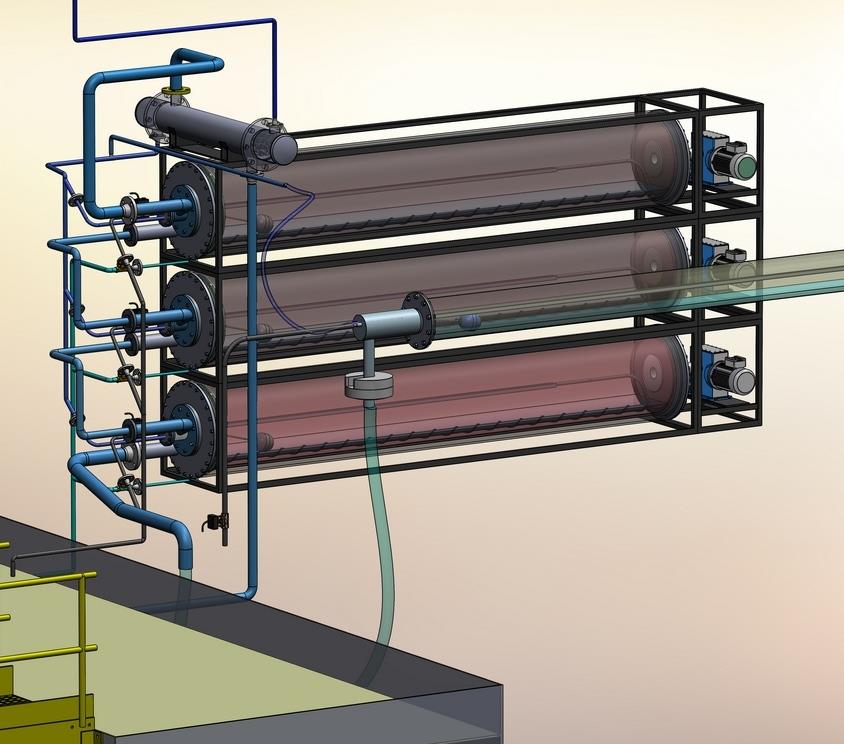

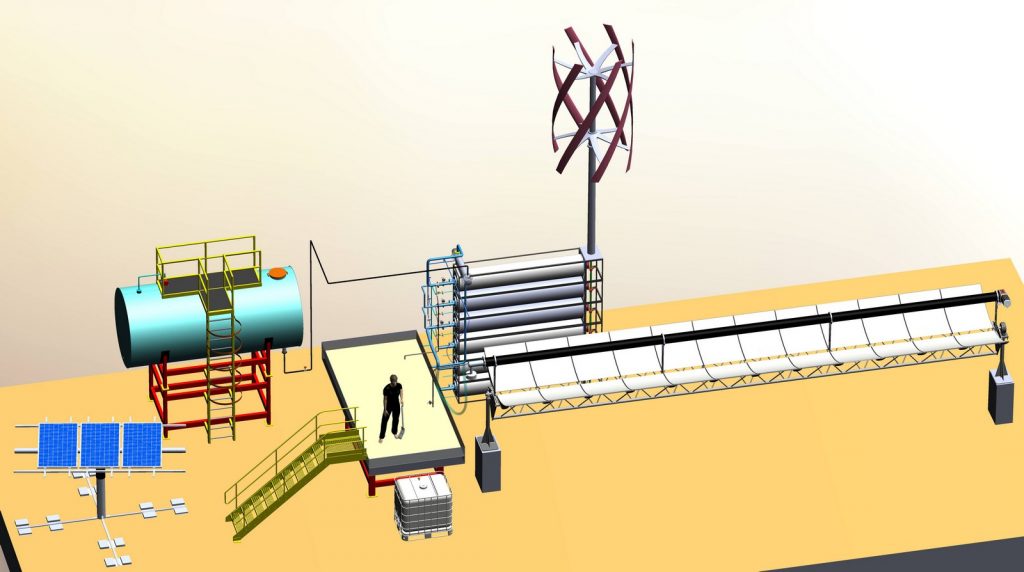

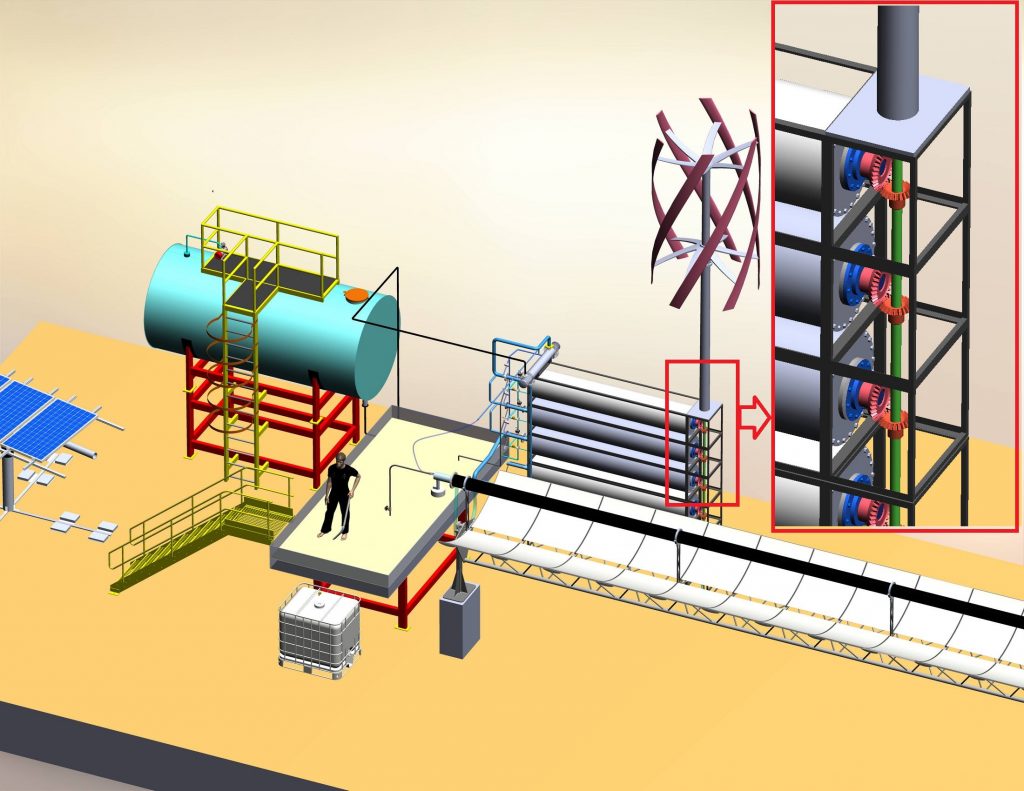

Внешний вид 3D модели ASDP-DFE производительностью до 200 литров в час представлен на Рисунке 7.

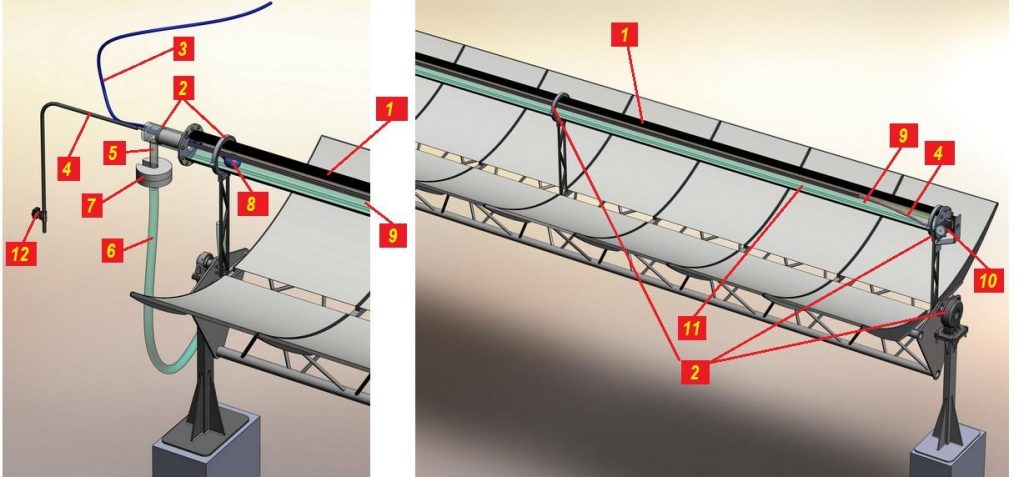

Обогрев барабана первой ступени производится солнечной энергией, сконцентрированной параболическим рефлектором (поз. 1), выполненным в виде желоба. Для более полного поглощения тепловой энергии внешняя поверхность этого барабана имеет светопоглощающее покрытие (поз. 2), например, алюминиевая поверхность барабана покрывается чёрной краской, что обеспечивает поглощение свыше 90% падающего на неё излучения [12]. При максимальном solar radiation rate I = 1,02 kW/m2 параболический рефлектор площадью A = 38 m2 фокусирует на барабан QDFE = 35,2 kW лучистой энергии, что с учетом степени черноты поверхности барабана ε’ соответствуют тепловой мощности на испарение Qev ~32 kW, обеспечивающей производительность по пару m = 52,05 kg/h при давлении P =0,175 MPa.

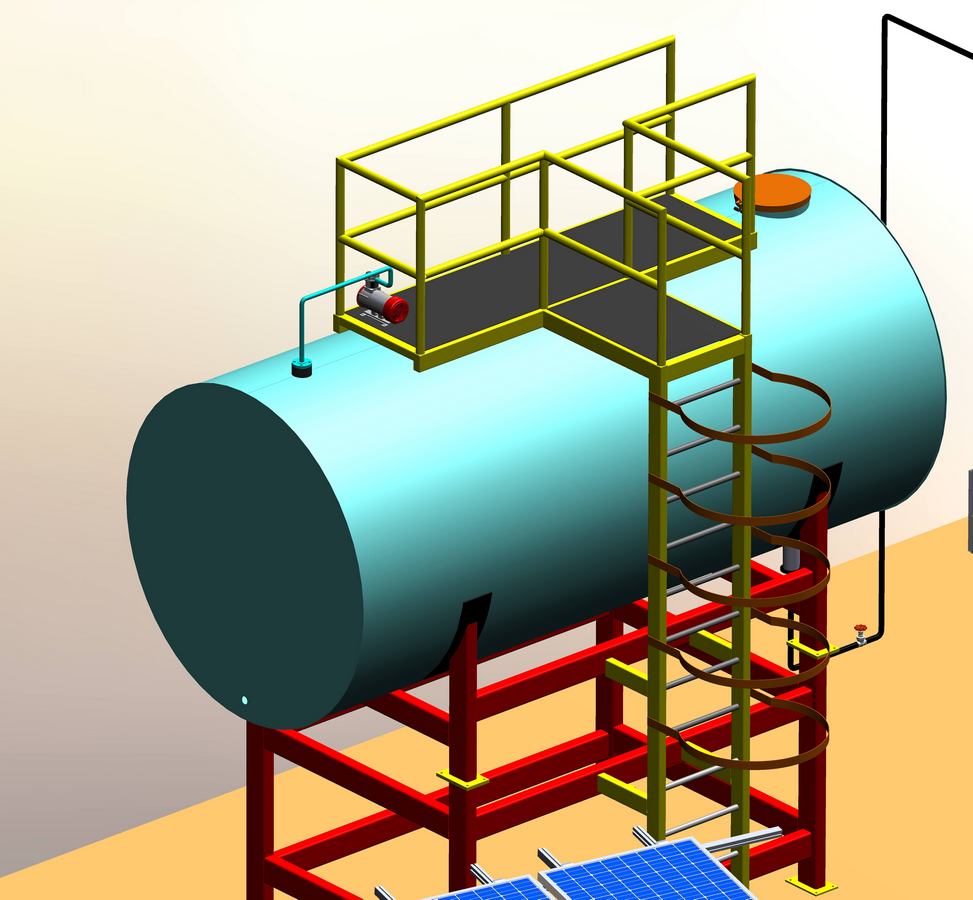

Обогрев барабанов следующих ступеней DFEM производится греющим паром предыдущей ступени. При этом происходит его конденсация на внешней поверхности барабана, а стекающий в греющую рубашку конденсат отводится самотеком через термодинамический конденсатоотводчик [7] в полость под площадкой осушения соли (поз. 9, Рис 7). Сгенерированный солнечной энергией пар из DFE первой ступени гибкому шлангу поступает в блок из 3-х DFEM, соединенных последовательно (поз. 3). При полной автономности установки вращение всех DFE обеспечивается мотор-редукторами (поз. 4) за счет энергии flat-plate photovoltaic collector (поз. 5). Вода на упаривание поступает в DFE из бака, находящегося на возвышении (поз. 6) после предварительного подогрева в паровом водонагревателе (поз. 7). Греющий пар для этого водонагревателя отбирается из последней, третьей ступени DFEM и частично конденсируется в нем. Остаток пара в составе пароводяной смеси направляется в полость под площадкой осушения соли (поз. 8), где конденсируется, нагревая и осушая солевой концентрат на площадке осушения (поз. 9). В эту же полость по трубкам с термодинамическим конденсатоотводчиком сливается весь горячий конденсат из всех DFE. После частичного охлаждения суммарный поток конденсата из установки ASDP-DFE сливается из полости под площадкой осушения в ёмкость для приема дистиллята (поз. 10).

В представленной конструкции солнечного опреснителя рассматривается четыре ступени испарения, на первой из которых пар генерируется солнечной энергией, а на последующих 3-х ступенях DFEM для производства вторичного пара используется пар предыдущей ступени, имеющий большее давление и, соответственно, температуру, чем генерируемый в этой ступени пар.

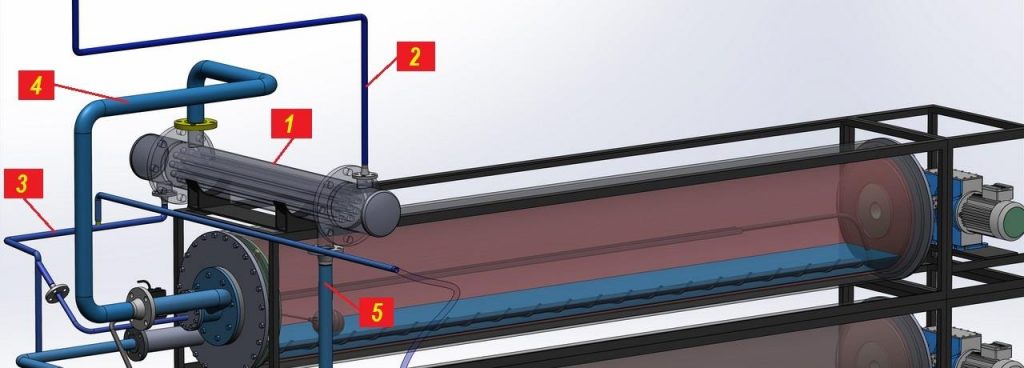

На Рис.8 показана конструкция выпарного модуля с DFE, нагреваемого солнечным параболическим рефлектором. Внешняя поверхность DFE покрыта светопоглощающей краской [12] (поз. 1). Параболический рефлектор и DFE первой ступени установлены на подшипниковых опорах (поз, 2), позволяющих им вращаться. Вода на упаривание поступает по гибкой трубке (поз. 3), а концентрат соли отводится через трубку (поз.4.) с электромагнитным клапаном SV (поз. 12). Сгенерированный в DFE пар отводится в блок из трех DFEM через патрубок (поз.5) и гибкий паропровод (поз. 6). Для поддержания патрубка (поз.5) в строго вертикальном положении при повороте параболического рефлектора служит груз (поз. 7). Подвод воды на выпаривание производится через поплавковый клапан (поз. 8), сто позволяет поддерживать в DFE постоянный уровень жидкости (поз. 9). Вращение этого DFE обеспечивается мотор редуктором (поз. 10), а очистка от солевых отложений производится перекатывающимся стержнем с навивкой под уровнем жидкости (поз. 11). После достижения требуемой концентрации соли, порция рассола сливается на площадку осушения периодическим открытием электромагнитного клапана (поз. 12).

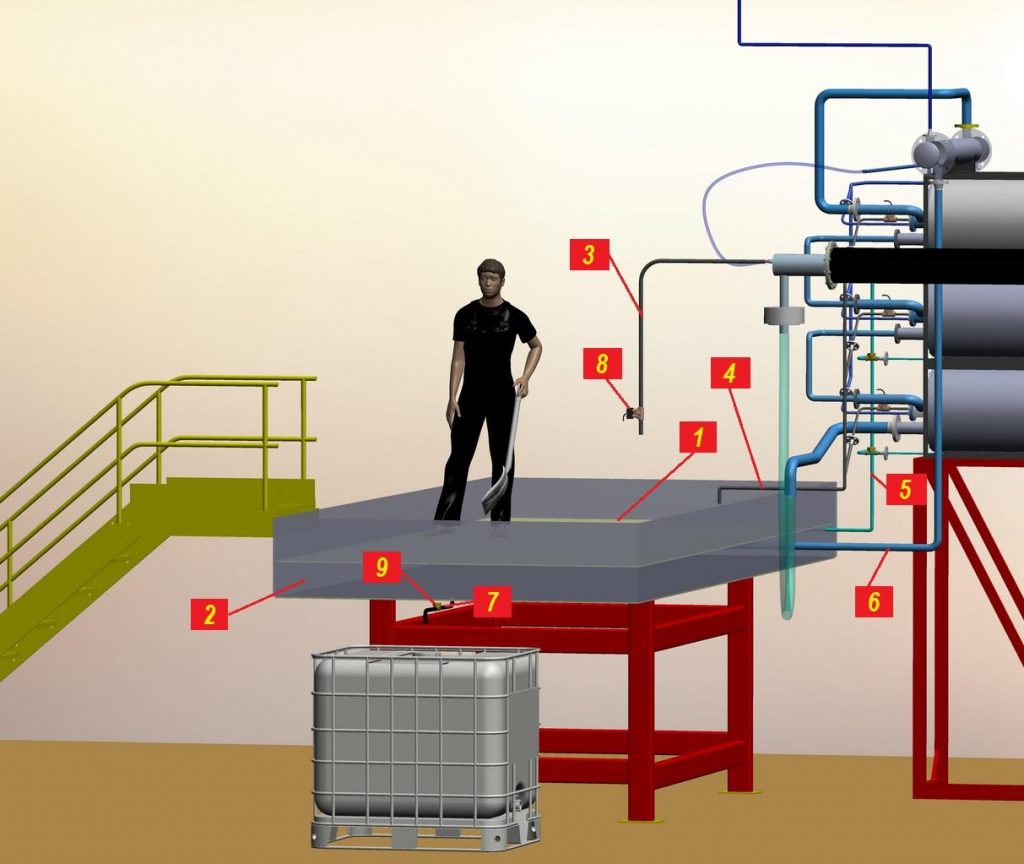

Внешний вид обвязки трубопроводов в солнечном опреснителе показан на Рисунке 9.

Подсоединение парового водонагревателя к трубопроводам показано на Рис.10

Рисунок 8 – Конструкция выпарного модуля с DFE, нагреваемого солнечным параболическим рефлектором

Рисунок 9 – Внешний вид обвязки трубопроводов в солнечном опреснителе

Рисунок 10 – Подсоединение парового водонагревателя к трубопроводам

В паровой водонагреватель (поз.1) подаваемая на упаривание вода из емкости поступает по трубе (поз.2) в трубное пространство горизонтального кожухотрубного теплообменника, а после подогрева через трубку (поз. 3) раздается по всем DFE. Для обогрева исходной воды используется вторичный пар последней ступени DFEM, подаваемый через паропровод (поз.4) в межтрубное пространство парового водонагревателя. После частичной конденсации пароводяная смесь направляется по трубопроводу (поз. 5) в полость под площадкой осушения солевого концентрата (поз. 2, Рис. 11).

На Рисунке 11 показана конструкция участка осушения солевого концентрата, включающего отрытую площадку для осушения (поз. 1), на которую по трубкам (поз.3 и 4) периодически сливается солевой концентрат после открытия электромагнитах клапанов (поз. 8). Под площадкой для осушения расположена полость подогрева (поз. 2) в которой конденсируется оставшийся пар после прохождения парового водоподогревателя, поступающий по трубе (поз. 6). Так же в эту полость по трубе (поз. 5) сливается горячий конденсат.

Суммарный поток конденсата из полости подогрева площадки осушения (поз. 2) сливается по трубке (поз. 7) через термодинамический конденсатоотводчик (поз. 9) в емкость сбора дистиллята.

Рисунок 11 – Конструкция участка осушения солевого концентрата

Расчетные оценки параметров солнечной опреснительной установки с максимальной производительностью до 200 литров в час

Для оценки производительности ASDP-DFE необходимо определить интенсивность теплопередачи в DFE и материальный баланс процесса опреснения.

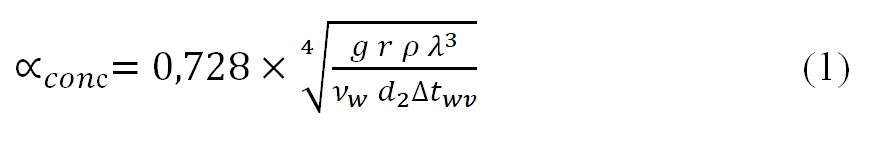

Расчет коэффициента теплоотдачи при конденсации пара на внешней поверхности вращающегося барабана α [W/(m2.К)], проводится по формуле [14] полученную для ламинарного движения пленки (консервативно):

Где

где g – ускорение свободного падения, m/s2;

r – удельная теплота парообразования, kJ/kg;

ρ – плотность воды, kg/m3;

λ – коэффициент теплопроводности воды, W/(m·К);

n – коэффициент кинематической вязкости воды, m2/s;

Δtwv – перепад температуры на плёнке жидкости, °С;

d2– наружный диаметр выпарного барабана, m.

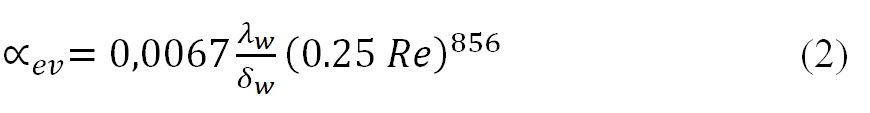

Согласно [14] коэффициент теплоотдачи плёночных выпарных аппаратов при поверхностном испарении для q < 8 kW/m2, Re =2000…8000 и Г=400…2000 kg/(m·h) рекомендуется выбирать по уравнению

Где

λw – теплопроводность пленки жидкости, W/(m·К);

δw – толщина пленки жидкости, m;

Re – критерий Рейнольдса для пленки жидкости.

Толщина пленки жидкости определяется по соотношению [14]

Где ν – кинетическая вязкость раствора, а g –гравитационная постоянная.

Критерий Рейнольдса для пленки жидкости определяется по соотношению [14];

Где µ – динамическая вязкость раствора, а Г – линейная массовая плотность орошения, которая находится по формуле [14]

Где G – расход раствора, а П – смоченный периметр

Из-за частичного заполнения барабана площадь пленочного испарения принимается сниженной на 15%, поэтому соответственно корректируется расчетный коэффициент теплоотдачи при испарении.

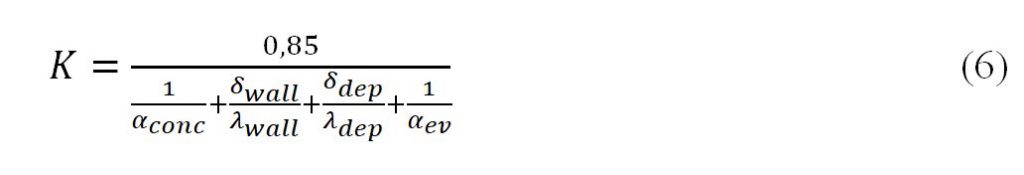

Коэффициент теплопередачи стенок барабанов определяется по формуле

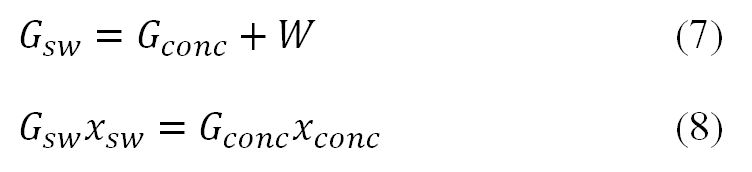

Оценим материальный баланс процесса опреснения. Уравнения материального баланса процесса выпаривания [9]:

Здесь Gsw, Gconc – массовые расходы начального (исходного) раствора и конечного (упаренного) раствора, kg/s;

xsw, xconc — массовые доли растворенного вещества в начальном и конечном растворе;

W — массовый расход выпариваемой воды, kg/s.

Задавая конечную концентрацию можно найти массовый расход дистиллята:

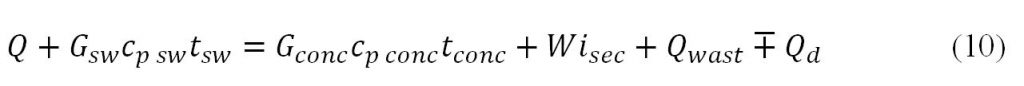

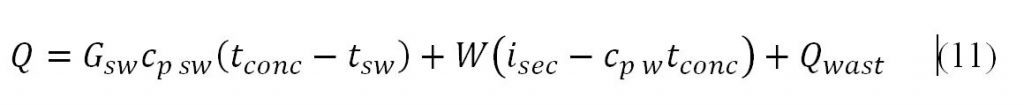

Уравнение теплового баланса выпарного аппарата [5]:

Где Q – расход теплоты на выпаривание, W;

cp sw, cpconc — удельная теплоемкость начального (исходного) и конечного (упаренного) раствора, J/(kg К);

tsw, tconc – температура начального (исходного) раствора на входе в DFE и конечного (упаренного) раствора на входе из DFE, °С;

isec — удельная энтальпия вторичного пара на выходе его из аппарата, J/kg;

Qwast — расход теплоты на компенсацию потерь в окружающую среду, W;

Qd — теплота дегидратации, W.

Тогда расход теплоты на выпаривание [9]

Где cw – удельная теплоемкость воды при tconc , J/(kg К).

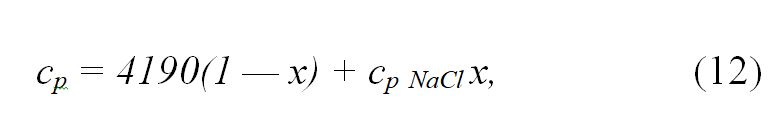

Для расчета удельной теплоемкости двух компонентных (вода + растворенное вещество) разбавленных водных растворов (х < 0,2) пользуются приближенной формулой сp = 4190 (1 – х), где 4190 [J/(kg К)] – удельная теплоёмкость воды; х – концентрация растворенного вещества, [mass fractions].

Для морской воды доля хлорида натрия NaCl (поваренной соли) составляет около 86%, поэтому при определении теплоемкости раствора солей в качестве теплоемкости безводного раствора принимает значение для поваренной соли cp NaCl = 854 J/(kg К [6].

Для концентрированных двухкомпонентных водных растворов (х > 0,2) расчет ведут по формуле [5]:

где cp NaCl – удельная теплоемкость безводного растворенного вещества (принимаем для поваренной соли NaCl), J/(kg К).

Максимальные оценки производительности ASDP-DFE проводились для региона с жарким климатом. В качестве примера рассмотрена инсоляция в ясный мартовский день в Daggett, штат Калифорния, измеренная недалеко от солнечной электростанции Kramer Junction [3] (Рисунок 12). Верхняя кривая, представляет наибольший уровень энергии, падающей перпендикулярно поверхности на один квадратный метр (полная перпендикулярная инсоляция). Максимальный уровень солнечной энергии приходится на 12:00 дня и равен 1030 Вт на квадратный метр. Площадь фигуры этого графика равна 10.6 кВт·ч энергии, которая приходится на каждый квадратный метр за полный световой день [3].

Figure 12 Insolation data from Daggett, California on a clear March day [3].

Технические параметры солнечной опреснительной установки рассмотрены для установки производительностью до 200 литров в час с площадью зеркала параболического рефлектора 38 м2 и длиной 12 м (Рис. 7). Длина вращающегося DFE, на который фокусирует солнечную энергию параболический коллектор, также составляет 12 м, а его диаметр – 220 мм.

Основные технические параметры модулей DFEM, принятые для проведения расчетного анализа, приведены ниже:

Housing material DFE aluminum;

DFE inner diameter, m 0.42

DFE wall thickness, m 0.01

DFE outer diameter, m 0.44

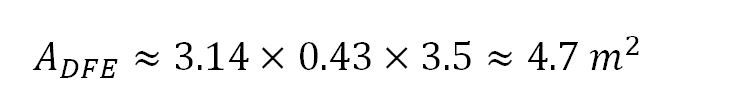

Heating surface length DFE, m 3.5

DFE evaporation surface, m2 4.5

DFE condensation surface, m2 4.84

Параметры вторичного пара в DFEM определяются давлением первичного пара, термическим сопротивлением барабанов и их площадью теплообменной поверхности. Принятая для расчетов конструкция DFE имеет длину 3,5 мм и выполнена из алюминиевой трубы с наружным диаметром 440 мм и толщиной стенки 10 мм. Площадь теплоотдающей поверхности DFE составляет:

Термическое сопротивление барабанов определяется коэффициентами теплоотдачи при конденсации греющего водяного пара на внешней поверхности DFE и при испарении с пленки раствора на внутренней поверхности, а также термическим сопротивлением тонкого слоя солевых отложений с принятой теплопроводностью λdep = 1,1 W/(m К) (в расчете толщина слоя δdep принята равной 0,15 мм) и термическим сопротивлением алюминиевой стенки с теплопроводностью λwall = 150 W/(m К) при толщине стенки δwall = 0, 01 м.

Для максимальной тепловой мощности, генерируемый в «солнечном» DFE, пар последовательно проходит через три модуля DFEM, причем сумма перепадов давления греющего и вторичного пара по этим модулям DFEM не должна превышать максимального давления греющего пара в «солнечном» DFE. Это давление определяется либо гидростатическим давлением подачи воды в «солнечный» DFE из емкости с исходной водой, находящейся на возвышенности (как в рассматриваемом случае), либо давлением в водораспределительной системе исходной воды.

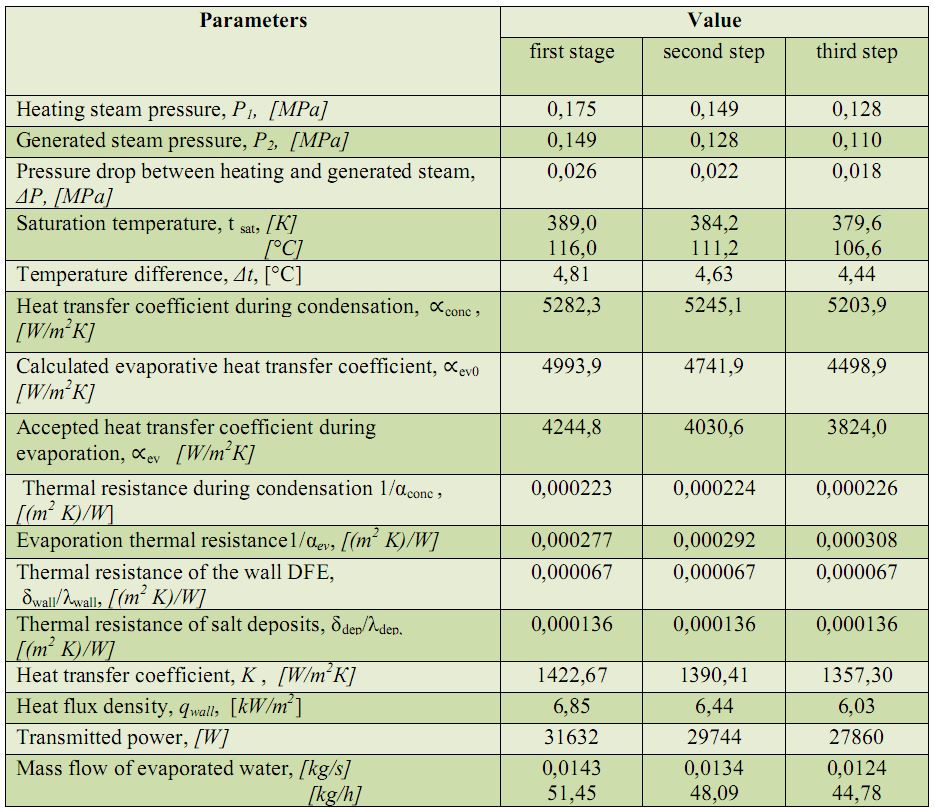

Для рассматриваемого случая нахождения емкости с исходной водой на возвышении 8 м, в Таблице 1 приведено расчетное распределение параметров в трех ступенях DFEM, первая из которых обогревается паром с давлением 0,175 МПа при расходе 52,1 kg/h.

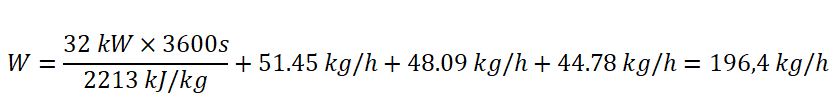

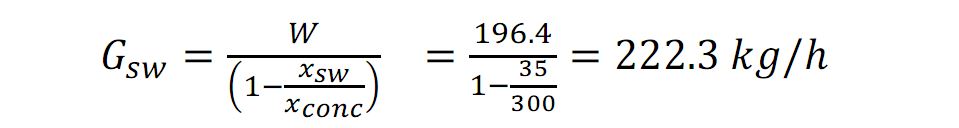

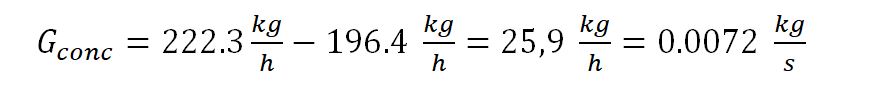

С учетом пара (конденсата), произведенного в «солнечном» DFE при 32 kW (теплота парообразования при 0,175 MPa составляет 2213 kJ/kg), суммарный массовый расход произведенного конденсата установки

Для концентрирования морской воды с исходной концентрацией солей 35 г/кг до концентрации, соответствующей параметрам «Мертвого моря» (300 г/кг), требуемый расход морской воды находится по формуле (9)

В этом случае расход концентрата составляет

При снижении тепловой мощности парообразования в «солнечном» DFE ниже 32 кВт, уменьшится интенсивность парообразования во всей установке, а так же сумма перепадов давления пара (и, соответственно, перепадов температур) по всем модулям DFEM.

Table 1 — Estimated distribution of parameters in three stages of DFEM

Использование парового водонагревателя для повышения производительности солнечной выпарной установки

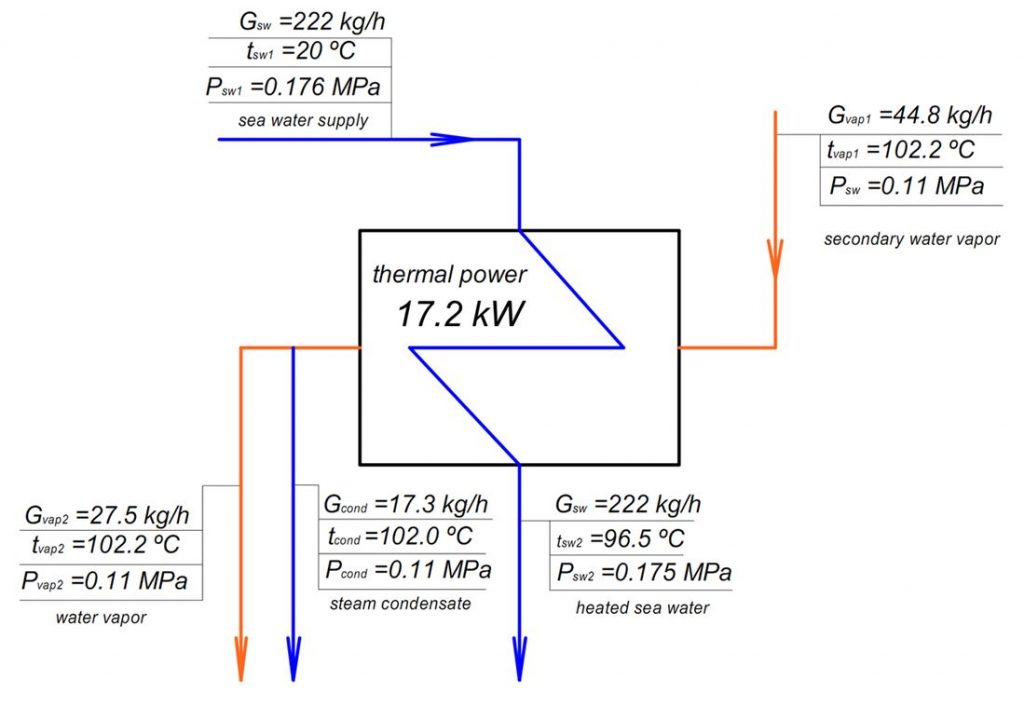

Предварительный нагрев воды, поступающей на испарение в DFE, позволяет увеличить производительность установки. Для этого предназначен паровой водонагреватель, в котором качестве греющего пара в котором используется вторичный пар последней ступени DFEM. В рассматриваемом случае он представляет собой горизонтальный кожухотрубный теплообменник с 64 теплообменными трубками ø14×1мм длиной 1,5 м. В межтрубное пространство подается пар и частично конденсируется, нагревая при этом проходящую в трубках воду из бака исходного раствора до 96,5°С, которая затем направляется во все DFE на упаривание. Большая площадь теплообмена делает такой теплообменник малочувствительным к солевым отложениям на внутренних поверхностях теплообменных трубок, а конструкция теплообменника позволяет легко проводить механическую очистку трубок от отложений в случае необходимости.

Расчетные параметры парового водонагревателя (Рисунок 10) представлены на схеме потоков теплоносителя на Рисунке 12

Figure 13 Scheme of heat carrier flows in a steam water heater

После подогрева поступающей в DFEM воды и частичной конденсации пара, поток пароконденсатной смеси из межтрубного пространства подается в полость под площадкой осушения соли, где остаток пара конденсируется, нагревая осушаемый солевой концентрат на площадке.

Кроме тепла, подводимого к площадке осушения потоком пароводяной смеси из парового водонагревателя (~11 kW) тепло подводится также за счет инсоляции на площадку. Если её площадь составляет 10 м2, (2м × 5м), то в жаркий день солнечный поток на площадку может достигать 11 kW. Часть солнечного тепла отражается, но даже если солевым концентратом поглощается лишь 60% солнечной энергии, дополнительно к паровому обогреву на осушение концентрата расходуется ещё ~ 6,6 kW тепловой энергии.

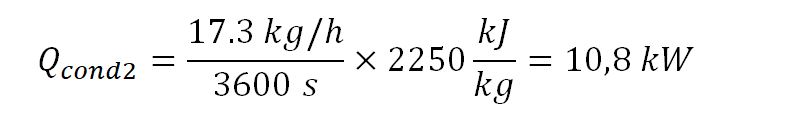

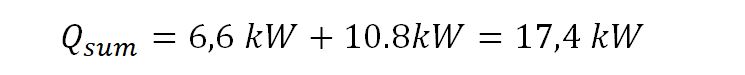

С учетом конденсации в полости под площадкой оставшегося после теплообменника пара (расход 17,3 kg/h, теплота парообразования 2250 kJ/kg), обеспечивается дополнительный обогрев площадки осушения тепловой мощностью

Суммарное подводимое к площадке тепло на осушение концентрата с учетом частичного охлаждения конденсата составляет не менее

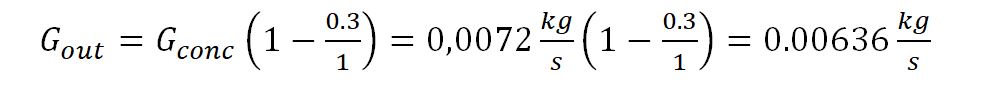

Для осушения солевого концентрата с начальной концентрацией s = 0,3 kg/kg расход удаляемой несвязанной воды в виде пара находится по формуле (9)

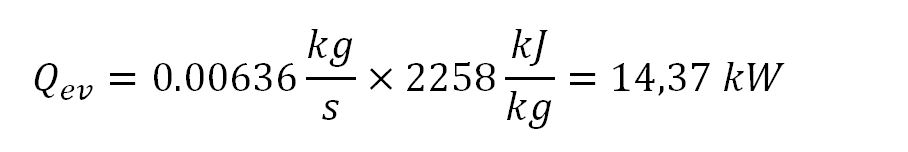

Для выпаривания воды в атмосферу с таким расходом при теплоте парообразования 2258 kJ/kg необходима тепловая мощность

Таким образом, суммарное тепло, подводимое к площадке осушения от инсоляции и от конденсации пара третьей ступени является избыточным, поэтому слив концентрата из DFE необходимо производить до того, как концентрация соли достигнет s = 0,3 kg/kg, а именно при значениях s = 0,247 kg/kg. При этом расход морской воды с концентрацией s = 0,035 kg/kg повысится с 222,3 до 228,7 kg/h при той же максимальной производительности по конденсату. Такое снижение солесодержания отводимого концентрата обеспечивает улучшение условий, связанных с проблемой солеотложения на греющих теплообменных поверхностях.

Так как условия инсоляции, а следовательно и подводимого тепла к площадке осушения в течении дня могут меняться, простым способом выявления необходимости слива порции концентрата для осушения может стать измерение влажности воздуха над площадкой.

Если соль на площадке уже сухая (датчики фиксируют низкую влажность воздуха непосредственно над площадкой), то необходимо кратковременно отрывать электромагнитные клапана для слива порции концентрата из DFE на площадку.

Оценка экономической эффективности предлагаемой технологии солнечного опреснения

К достоинствам предлагаемой технологии можно отнести практически полное отсутствие эксплуатационных расходов, так полностью отсутствуют расходные и сменяемые материалы (сорбенты, мембраны, фильтроматериалы, химикаты, включая токсичные и т.д.). Единственной регулярной операцией, которая может потребовать вмешательства человека, является очистка площадки осушения от сухой или полусухой соли, однако и эта операция может быть легко автоматизирована.

Конструкция элементов достаточно проста в изготовлении и транспортировке, а модульность установки позволяет существенно снижать стоимость отдельных DFEM при массовом производстве.

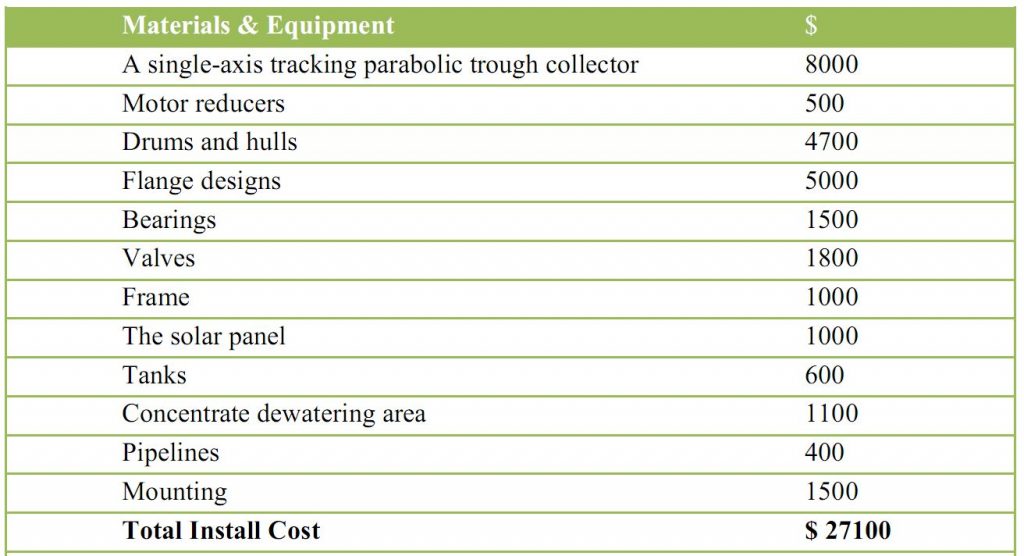

Очень грубая калькуляция стоимости установки при прогнозируемой производительности позволяет оценить её экономическую эффективность. Оценка стоимости основных элементов конструкции установки приведена ниже

Так как установка из-за невысокой производительности предназначена, прежде всего, для бытового (частного) использования, затраты связанные с обслуживающим персоналом не принимаются в расчёт.

Для жарких регионов при среднегодовой инсоляции 2300 (kWh)/m2 в среднем за день должно опресняться ~1,2 m3 воды, а за год 429 m3. При возможном сроке службы 60 лет может быть произведено 25730 m3 опресненной воды. Тогда при прогнозируемой стоимости установки 27,1 тыс.$ удельные затраты на производство воды составят ~ 1.05 $/m3, С учетом простоты обслуживания, отсутствия потребности в расходных материалах эти затраты могут быть приемлемыми.

Кроме того, имеется еще один важный довод для применения таких установок. Этот солнечный опреснитель не только полностью энергетически автономен (не привязан к централизованным источникам электроснабжения), не имеет углеродного следа и работает по технологии опреснения с нулевым сбросом жидкости (ZLD), но он еще и всеяден и может опреснять и утилизировать рассолы, получаемые на промышленных опреснительных установка по технологии brackish water reverse osmosis (BWRO) или Sea Water Reverse Osmosis (SWRO). Этим он может решить острейшую экологическую проблему образования «мёртвых зон» в местах сброса рассола.

Анализ возможностей для повышения эффективности выпарной установки

Представленный дизайн солнечной опреснительной установки на базе DFEM даёт возможность для дальнейшего повышения её эффективности и производительности. При повышении давления производимого пара в DFEM первой ступени, обогреваемого солнечным параболическим рефлектором, появляется возможность увеличения количества последовательно соединённых ступеней DFEM и соответствующего повышения производительности по опреснённой воде при той же площади солнечного параболического рефлектора. Для этого гидростатическое давление исходной соленой воды в установленной на возвышении ёмкости заменяется давлением газовой подушки в этой емкости, которое создаётся небольшим компрессором.

Кроме того, установка может быть существенно упрощена и снижена её стоимость и энергопотребление, если в качестве приводов вращения барабанов будут применяться не электродвигатель с мотор-редуктором, а используется энергия ветра, передаваемая барабанам через зубчатую передачу от ветряков. При этом положительным фактором для такого дизайна является то, что вращения барабанов будет продолжаться не только днём, когда есть электропитание от солнечных батарей, но и ночью, что позволит очищать греющую поверхность от солевых отложений даже тогда, когда выпарная установка не работает по своему назначению.

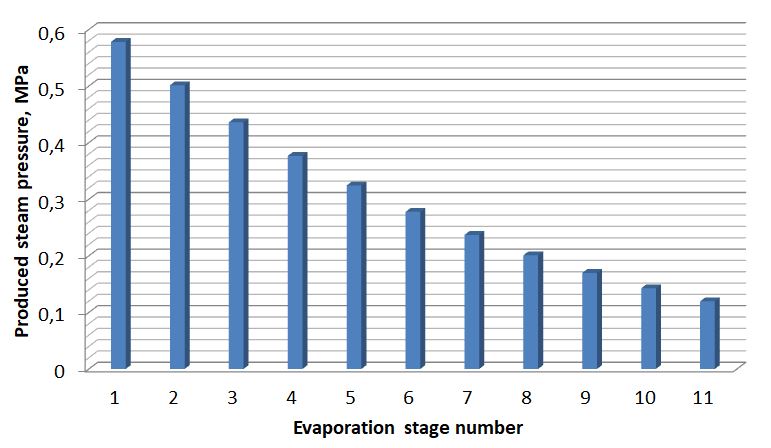

Многоступенчатая выпарная установка

Для демонстрации потенциала увеличения производительности за счет увеличения количества ступеней выпаривания до 10, на Рисунке показана многоступенчатая выпарная установка с увеличеной производительностью до 500 литров в час (~5 м3 в день). Ниже на диаграмме приведено снижение давления вторичного пара от ступени к ступени.

Conclusion

Located on an area of 200 m2, a stand-alone desalination plant based on drum-film evaporators with zero liquid discharge, powered only by solar energy and wind, produces fresh water from sea water, which is enough for drip irrigation and landscaping of 5000 m2 of drylands.

The proposed technology of evaporators based on the drum film evaporator (DFE), which provides the possibility of multi-stage evaporation and continuous mechanical cleaning of the heating surface from deposits, will help to solve the most important problems of solar desalination:

— creation of desalination technology with zero liquid discharge (ZLD)

— desalination process with zero carbon footprint

— ease of operation without complex facilities and sophisticated equipment

— no expensive consumables

— use of the principle of multi-stage desalination.

With a cost of desalinated water of $20/m3, the unit will pay for itself in about 2 years.

Solar watermaker does not require preliminary water treatment and can desalinate water of any salinity and composition of salts

Cleaning the heating surface from salt deposits can be done using wind energy.

The dry sea salt obtained in the distiller can be used or easily disposed of.

The proposed design of the plants allows to organize their production at almost any machine-building enterprise.

The main elements are made of standard large diameter aluminum pipes.

The interest of investors in the implementation of this project is welcomed and, if necessary, any required information and estimates will be provided

The overall dimensions of the elements of the desalination plant are convenient for transportation and installation.

References

- Chaoji Chen, Yudi Kuang, Liangbing Hu, Challenges and Opportunities for Solar Evaporation, Joule, Volume 3, Issue 3, 20 March 2019, Pages 683-718

- Современные опреснительные установки загрязняют океан токсичными отходами, считают ученые./ https://voda.org.ru/news/science/sovremennye-opresnitelnye-ustanovki-zagryaznyayut-okean-toksichnymi-otkhodami-schitayut-uchenye/

- William B. Stine, Michael Geyer, Power From The Sun. Part 2. Solar Collectors / https://www.rlocman.ru/review/article.html?di=68277

- Film evaporation drum, Patent RU 2761207 C1, 2021.

- Emission installation for concentration of liquid solutions. Patent RU 2619768 C1, 2021.

- Concentration of liquid solutions, Patent RU RU 2488421 C1, 2012.

- Bhatia A., Overview of Steam Straps, / https://www.cedengineering.com/userfiles/Overview%20of%20Steam%20Traps-R1.pdf

- Ширяев Ю.Н., Митропов В.В. Расчет горизонтального кожухо-трубного конденсатора холодильной установки: Учеб.-метод. пособие. -СПб.: Университет ИТМО, 2016. — 58 с.

- Павлов К, Ф., Романков П. Г., Носков А. А, / Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. чл.-корр. АН СССР П. Г. Романкова. — 10-е изд., перераб. и доп. — Л.: Химия, 1987. — 576 с, ил.

- Материал NaCl (хлорид натрия) / http://electrosteklo.ru/NaCl_rus.htm

- Шарп Дж., Госни И., Роули А. Практикум по органической химии = Practical Organic Chemistry / Пер. с англ. В. А. Павлова, под ред. В. В. Москвы. — М.: Мир, 1993. — ISBN 5-03-002126-4.

- Степень черноты и поглощательная способность материалов / https://msd.com.ua/energiya/sepen-chernoty-i-pogloshhatelnaya-sposobnost-materialov/

- Основные процессы и аппараты химической технологии: Пособие проектированию / Под ред. Ю. И. Дытнерского.—М.: Химия, 1983. 272 см ил.

- Тананайко Ю. М., Воронцов Е. Г. Методы расчета и исследования пленочных процессов. Киев» Технiка, 1975. 312 с.

- Bond, S. Veerapaneni, Zeroing in on ZLD technologies for inland desalination, J. Am. Water Works Assoc., 100 (9) (2008), pp. 76-89

- Chaoji Chen, Yudi Kuang, Liangbing Hu, Challenges and Opportunities for Solar Evaporation, Joule, Volume 3, Issue 3, 20 March 2019, Pages 683-718

- Современные опреснительные установки загрязняют океан токсичными отходами, считают ученые./ https://voda.org.ru/news/science/sovremennye-opresnitelnye-ustanovki-zagryaznyayut-okean-toksichnymi-otkhodami-schitayut-uchenye/

- William B. Stine, Michael Geyer, Power From The Sun. Part 2. Solar Collectors / https://www.rlocman.ru/review/article.html?di=68277

- Film evaporation drum, Patent RU 2761207 C1, 2021.

- Emission installation for concentration of liquid solutions. Patent RU 2619768 C1, 2021.

- Concentration of liquid solutions, Patent RU RU 2488421 C1, 2012.

- Bhatia A., Overview of Steam Straps, / https://www.cedengineering.com/userfiles/Overview%20of%20Steam%20Traps-R1.pdf

- Ширяев Ю.Н., Митропов В.В. Расчет горизонтального кожухо-трубного конденсатора холодильной установки: Учеб.-метод. пособие. -СПб.: Университет ИТМО, 2016. — 58 с.

- Павлов К, Ф., Романков П. Г., Носков А. А, / Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. чл.-корр. АН СССР П. Г. Романкова. — 10-е изд., перераб. и доп. — Л.: Химия, 1987. — 576 с, ил.

- Материал NaCl (хлорид натрия) / http://electrosteklo.ru/NaCl_rus.htm

- Шарп Дж., Госни И., Роули А. Практикум по органической химии = Practical Organic Chemistry / Пер. с англ. В. А. Павлова, под ред. В. В. Москвы. — М.: Мир, 1993. — ISBN 5-03-002126-4.

- Степень черноты и поглощательная способность материалов / https://msd.com.ua/energiya/sepen-chernoty-i-pogloshhatelnaya-sposobnost-materialov/

- Основные процессы и аппараты химической технологии: Пособие проектированию / Под ред. Ю. И. Дытнерского.—М.: Химия, 1983. 272 см ил.

- Тананайко Ю. М., Воронцов Е. Г. Методы расчета и исследования пленочных процессов. Киев» Технiка, 1975. 312 с.

- Bond, S. Veerapaneni, Zeroing in on ZLD technologies for inland desalination, J. Am. Water Works Assoc., 100 (9) (2008), pp. 76-89

uzikof@gmail.com

uzikov62@mail.ru

Address

Bratskaya st., 27 apt. 61 Dimitrovgrad, Ulyanovsk region, Russia, 433515

Call Us

+7 917 622 40 47