Optimization of LRW Concentration Technology

Оптимизация технологии концентрирования ЖРО

«Ахилесовой пятой» ядерной отрасли является проблема радиоактивных отходов (РАО). Их многообразие и степень опасности для населения не подразумевает простых решений, однако при обращении с ними следует придерживаться подходов, известных как принцип ALARA. Прежде, чем приступать к планированию работ по обезвреживанию накопленных РАО, чтобы не перекладывать уже накопившиеся и продолжающие накапливаться проблемы на плечи будущих поколений, необходимо использовать этот принцип оптимизации доз и выбирать наиболее эффективные, экономически обоснованные и безопасные технологии. Ниже рассматривается технология концентрирования ЖРО, позволяющая решить многие существующие проблемы

Зачем обрабатывают радиоактивные отходы (РАО)?

Ущерб здоровью и риск

Облучение высокими дозами излучения может вызвать

— детерминированные эффекты, которые обязательно будут иметь место, если доза превысит пороговый уровень

— Тяжесть возрастает вместе с дозой свыше порогового значения

— Точное количественное определение

соотношений доза-эффект

— Простота преобразования в регулирующее положение

— Предел является индивидуальной гарантией невозникновения детерминированных эффектов

— стохастические эффекты в том случае, если облученная клетка не погибла, а подверглась изменениям. В измененной клетке может возникнуть рак.

— Вероятность возникновения рака выше для более высоких доз, но тяжесть любого рака, который может быть причиной облучения, от дозы не зависит.

— увеличение числа выявленных раковых заболеваний у населения, подвергшегося облучению

— невозможность прогнозирования конкретных случаев раковых заболеваний среди населения, подвергшегося облучению

— невозможность определения среди всех раковых заболеваний тех случаев, которые вызваны облучением

Разнообразие радиоактивных отходов

Создание простой и надежной технологии переработки жидких радиоактивных отходов (ЖРО) для преобразования этого вида РАО в безопасную форму, пригодную для окончательной изоляции, является одной из наиболее важных задач решения проблем развития атомной энергетики. Именно отсутствие приемлемой технологии привело к накоплению гигантских объёмов ЖРО в России, особенно при переработке отработавшего ядерного топлива для реализации программы создания ядерного оружия.

Образующиеся при этом гигантские объёмы среднеактивных и особенно низкоактивных ЖРО было просто невозможно переработать и приходилось их сбрасывать в открытые водоёмы, создавая экологические проблемы, которые перекладываются на будущие поколения.

Переход атомной энергетики на замкнутый топливный цикл невозможен без решения проблемы обезвреживания образующихся при переработке отработавшего ядерного топлива (ОЯТ) жидких радиоактивных отходов. И если для высокоактивных отходов (ВАО) из-за относительно небольших производимых объёмов существует приемлемые технологии по их остекловыванию , то для ЖРО средней и низкой активности такого приемлемого решения пока нет.

Решение проблемы переработки ЖРО, как вновь образующихся, так и накопленных ранее, во многом определяет конкурентоспособность ядерной энергетики. Однако сложность решения заключается в разнообразии типов накопленных отходов, затрудняющих применение единой типовой технологии их переработки и подготовки к захоронению, ведь ЖРО могут различаться по радионуклидному и химическому составу, степени активности, солесодержанию, горючести, наличия включений и другим показателям.

Выработка оптимальных подходов к переработке РАО

Оценка эффективности существующих практик и предлагаемых технологий обращения с РАО должна производиться с использованием разработанных специалистами экономико-математических моделей, позволяющих определять оптимальные цепочки подготовки РАО к окончательной изоляции [1]. Многообразие и степень опасности РАО для населения не подразумевает простых решений, однако при обращении с ними следует придерживаться подходов, известных как принцип ALARA, (сокр. As Low As Reasonably Achievable). Этот принцип, сформулированный еще в 1954 году Международной Комиссией по Радиологической защите с целью минимизации вредного воздействия ионизирующей радиации, широко используется на АЭС и других радиационно-опасных объектах как принцип оптимизации доз. Он включен в российские нормы радиационной безопасности и предусматривает поддержание на возможно низком и достижимом уровне, как индивидуальных доз, так и коллективных доз облучения (ниже пределов, установленных действующими нормами), с учётом социальных и экономических факторов [2, 3]. Прежде, чем приступать к планированию работ по обезвреживанию накопленных РАО, чтобы не перекладывать уже накопившиеся и продолжающие накапливаться проблемы на плечи будущих поколений, необходимо использовать этот принцип оптимизации доз и выбирать наиболее эффективные, экономически обоснованные и безопасные технологии. Поэтому нужно критически подойти к оценке применяемых в настоящее время технологий обращения с РАО и, в частности, к переработке и обезвреживанию больших объемов жидких радиоактивных отходов (ЖРО).

Современное состояние дел с переработкой ЖРО

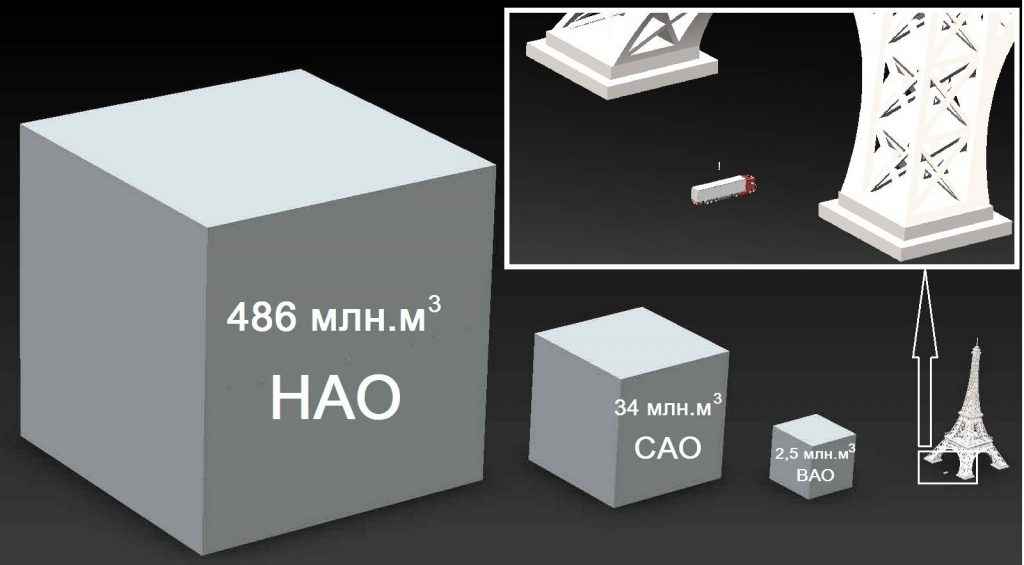

На сегодняшний день накоплено и продолжает накапливаться огромное количество ЖРО средней и низкой активности (уже только в России более 500 млн. кубометров активностью ~1020 Бк). В идеале, в процессе переработки ЖРО радиоактивные и другие опасные химические вещества должны выделяться из отходов, а очищенная вода должна быть пригодной для возвращения в технологический процесс или сброс в открытые водоемы [3]. Проблема заключается в том, что среднеактивные и особенно низкоактивные ЖРО имеют огромные объемы (смотри инфографику сравнения с Эйфелевой башней), и поэтому технология их переработки и обезвреживания должна иметь крайне низкую стоимостьпри высокой эффективности.

Для переработки ЖРО обычно используют термический, сорбционный и мембранный методы.

Термический метод (дистилляция или упаривание) – наиболее простой и удобный способ переработки ЖРО. Однако этот способ применяется в основном лишь на АЭС, где имеются специальные выпарные аппараты с естественной циркуляцией и возможность использования большого количества греющего пара. Эти аппараты очень дороги, имеют большие габаритные размеры и рассчитаны на определенную (только проектную) производительность, поэтому их применение, как правило, ограничено лишь АЭС. Получаемый в результате упаривания на этих аппаратах кубовый остаток с солесодержанием 250…400 г/л направляются на хранение в баках. По мере заполнения этих баков требуется их периодическое освобождение от кубового остатка, который в России направляется на так называемые установки глубокого упаривания УГУ-500, в которых должна удаляться несвязанная вода, а полученный концентрат («солевой плав») сливаться в металлические бочки. Это крайне спорная с точки зрения радиационной безопасности технология имеет много недостатков, что привело к проблемам с обращением этого некондиционного продукта на АЭС.

Экономико-иатематичесие модели показывают что наиболее оптимальным для экономических показателей является упаривание ЖРО до концентрации 600-800 г/л с последующим цементированием. Однако таких специализированных выпарных аппаратов пока нет.

Рисунок 1 – Распределение накопленных ЖРО:

а) по объёму, б) по активности

Современное состояние дел с переработкой ЖРО

Сорбционный метод предусматривает удаление радионуклидов из жидких отходов в виде твердой фазы в результате адсорбции, ионного обмена, адгезии и т.д. однако из-за селективности к отдельным радионуклидам метод сорбции нельзя рассматривать как основной метод очистки от радионуклидов.

Мембранные методы – это методы, при помощи которых удаление радиоактивных веществ из отходов осуществляется на молекулярном уровне. Среди них наиболее эффективным является обратный осмос, электродиализ и ультрафильтрация. Недостатком этих методов является высокая стоимость и проблемы с утилизацией отработанных фильтроматериалов, невозможность получения требуемой оптимальной концентрации солей (600-800 г/л), а также сложная технология водоподготовки для предовтвращения «отравления» фильтроматериалов.

Из-за разнообразия радиоактивных и нерадиоактивных загрязнителей, в том числе из-за наличия аммиака, масел, ни один из упомянутых методов очистки отдельно не обеспечивает очистки ЖРО до необходимой степени, поэтому система очистки ЖРО – сложная цепочка операций, на выходе из которой должен получаться высокоактивный концентрат, поступающий на отверждение и захоронение. Концентраты, полученные в результате очистки ЖРО, представляет собой шламы после фильтрации и химической обработки, отработавшие ионообменные смолы и фильтроматериалы, а так же кубовые остатки после упаривания. Эти концентраты либо отверждают методами битумирования, цементирования, полимеризации и др, либо сжигают, либо доупаривают до так называемого «солевого плава».

Включение в цементную матрицу является одним из наиболее простых и малозатратных методов отверждения и иммобилизации радиоактивных отходов низкого и среднего уровня активности – во многом из-за доступности, низкой стоимости технологического оборудования и материалов матрицы, негорючести конечных продуктов и относительной простоте технологических процессов. Способность цемента связывать воду особенно важна при кондиционировании ЖРО. Однако очевидно, что при простоте процесса цементирования сложный химический состав неоднозначно влияет на качество конечного отвержденного продукта. Кроме того, тепло, выделяемое в процессе отверждения за счет экзотермической реакции гидратации, обуславливает разогрев цементного массива, особенно в первые сутки. Этот разогрев, при затвердевании больших объемов цементного компаунда, может негативно влиять на его качество, что привело к серьезным проблемам при реализации технологии цементирования на комбинате «Маяк».

При всех достоинствах цементирования ЖРО на сегодняшний день эта технология применяется недостаточно широко. Основными причинами этого являются:

- Увеличение объема РАО после цементирования;

- Высокая стоимость обращения с полученным радиоактивным компаундом;

- Сложность получения оптимальной концентрации солевого раствора 700-800 г/л [1], при которой цементирование становится экономически оправданным.

По этой причине, там, где нет полигонов глубинного захоронения ЖРО, чаще всего идут по наиболее простому пути – упаривают растворы последовательно в выпарных аппаратах и УГУ-500, получая при этом концентрат, близкий к солевому плаву. Проблема этой технологии заключается в том, что в прямоточных испарителях УГУ-500 теплообменные трубки быстро зарастают солевыми отложениями, снижая при этом степень упаривания раствора и увеличивая количество несвязанной воды в так называемом «солевом плаве», загруженном в стальные бочки. Из-за высокого содержания несвязанной воды (до 30%) многие бочки коррозируют и перестают обеспечивать изоляцию РАО от окружающей среды. Так как приемлемой (экономически оправданной) технологии обращения с этими бочками пока не найдено, единственным решением стала их упаковка в НЗК (рисунок), и отправка на длительное хранение, хотя это и противоречит нормативным документам о кондиционировании. А это ничто иное, как перекладывание проблемы на будущие поколения, что совершенно недопустимо!

Непреемлимые затраты на переработку ЖРО

Оценим, во сколько обходится это ненормативное, и, возможно, временное «решение» проблемы (рис. 1). В НЗК-150-1,5 (габаритный объём 3,7 м3, полезный – 1,5 м3) размещаются 4 бочки, стоимость самого НЗК составляет не менее 120 тыс.руб, а стоимость передачи НЗК с отвержденными РАО класса 3 (твердые САО и долгоживущие НАО) национальному оператору (при тарифах на 2019 год) – 700 тыс.руб, т.е. суммарная стоимость контейнеризации 4-х бочек и их долговременное хранение в НЗК составит свыше 820 тыс.руб, из которых 537 тыс. рублей (65%) – это сомнительные траты на долговременное хранение самого контейнера (!), что вряд ли соответствует принципу ALARA.

Именно на устранение этого несоответствия и направлена предлагаемая в [3, 4] технология обращения с РАО, составной частью которой является безреагентное концентрирование ЖРО. Согласно ей повергаться окончательному захоронению должны только отвержденные кондиционированные (до 600-800 г/л) ЖРО в виде унифицированных цементных блоков, а схема их размещения в пунктах окончательной изоляции должна обеспечивать высокую степень изоляции РАО от окружающей среды в течение очень длительного времени.

Необходима универсальная и незатратная технология для концентрирования ЖРО с целью дальнейшего цементирования

Почему для концентрирования ЖРО нужен особый выпарной аппарат

Из-за разнообразия химического состава ЖРО и наличия загрязнений, таких как органические вещества, мембранные и сорбционные методы не пригодны для универсального применения. Кроме того, они очень дорогостоящие и сами быстро становятся вторичными радиоактивными отходами при ненадлежащей дорогостоящей обработке ЖРО.

Таким образом, практически единственным универсальным способом концентрирования ЖРО остается термический метод –выпаривание раствора. Однако для этой цели необходим особый выпарной аппарат.

Общей проблемой для выпарных аппаратов солевых растворов является интенсивное отложение накипи на греющих поверхностях теплообменных трубок, снижающее эффективность теплопередачи, что приводит к остановкам для периодической отмывки теплообменника. Химические добавки для снижения солеотложения и пенообразования в выпарном аппарате с вынесенной греющей камерой приводят к увеличению количества радиоактивных солей в концентрате, что увеличивает объемы кондиционированных РАО, подлежащих дорогостоящему долговременному хранению и захоронению. Еще большие проблемы с вторичными ЖРО возникают при использовании УГУ-500, так как солеотложение на теплообменных трубках там идет наиболее интенсивно, поэтому установку приходится постоянно останавливать для промывки раствором азотной кислоты, который после использования должен быть нейтрализован, что также приводит к существенному увеличению объемов радиоактивных солей, подлежащих захоронению.

Для минимизации объемов концентрата, направляемого на цементирование необходимо использовать выпарные установки, в которых отсутствует проблема солеотложения на греющих поверхностях при выпаривании растворов и в которых для экономии энергозатрат используется механическая рекомпрессия пара (MVR). Этим требованиям в полной мере отвечает технология упаривания в барабанных пленочных испарителях, рассмотренная ниже.

Цели и задачи безреагентной технологии упаривания жидких радиоактивных отходов

Основной целью создания безреагентной технологии упаривания ЖРО является проведение процессов отделения чистых паров растворителя от радиоактивного раствора в режиме пленочного испарения при использовании непрерывной механической очистки греющей поверхности от солевых отложений. Механическая очистка греющей поверхности позволяет избежать необходимости применения химических реагентов, что является важным положительным фактором для многих процессов выпаривания, в частности, применительно к переработке ЖРО, так как отсутствие химреагентов для промывки теплообменных поверхностей существенно снижает объемы при кондиционировании. Кроме того, технология позволяет обеспечить экономически оправданное кондиционирование высокосолевых растворов в цементном компаунде. Для реализации технологии решаются следующие задачи:

- создание технологии безреагентного упаривания до требуемой концентрации солей (например, до 700-800 г/л);

- исключение химических отмывок выпарного оборудования для восстановления теплопередающей способности греющих поверхностей (обеспечение длительного межпромывочного цикла работы) за счет очистки греющей поверхности от отложений в процессе упаривания;

- применение энергосберегающих технологий с механической рекомпрессией вторичного пара (MVR – mechanical vapor recompression);

- отсутствие охлаждающего контура;

- минимальное количество вторичных ЖРО;

- разработка «всеядных» по химическому составу выпарных аппаратов с широким диапазоном степени концентрирования;

- высокая степень очистки пара;

- удобная автоматизация управления технологическими параметрами;

- малая численность персонала и низкие дозовые нагрузки;

- компактность выпарного оборудования и его встраиваемость в технологическую цепочку, например, для получения цементного компаунда;

- возможность создания транспортируемых модулей;

- существенное снижение стоимости переработки ЖРО;

- быстрая окупаемость оборудования.

Непрерывность очистки греющей поверхности установки от отложений в процессе упаривания позволяет обеспечивать безостановочную работу по переработке ЖРО в течение нескольких месяцев, что выгодно отличает данную установку от существующих выпарных аппаратов.

Проблемы накипеобразования на теплообменных поверхностях выпарных аппаратов при проведении упаривания и дистилляции существует не только в атомной, но и в других отраслях промышленности (химическая, гидрометаллургическая, фармацевтическая, пищевая и т.д.). Предлагаемая технология направлена на решение этой проблемы и создание универсального оборудования для безреагентного концентрирования и дистилляции растворов, в том числе применяесого при переработке ЖРО. В сочетании с применением нагрева теплообменных поверхностей за счет рекомпрессии вторичного пара предлагаемая технология обеспечивает энергосберегающий режим работы и низкие эксплуатационные расходы. Реализация принципа непрерывной очистки греющих поверхностей в процессе выпаривания позволяет неограниченно увеличивать межпромывочный цикл выпарного оборудования, что резко снижает дозовые нагрузки на персонал и расход химикатов на отмывку.

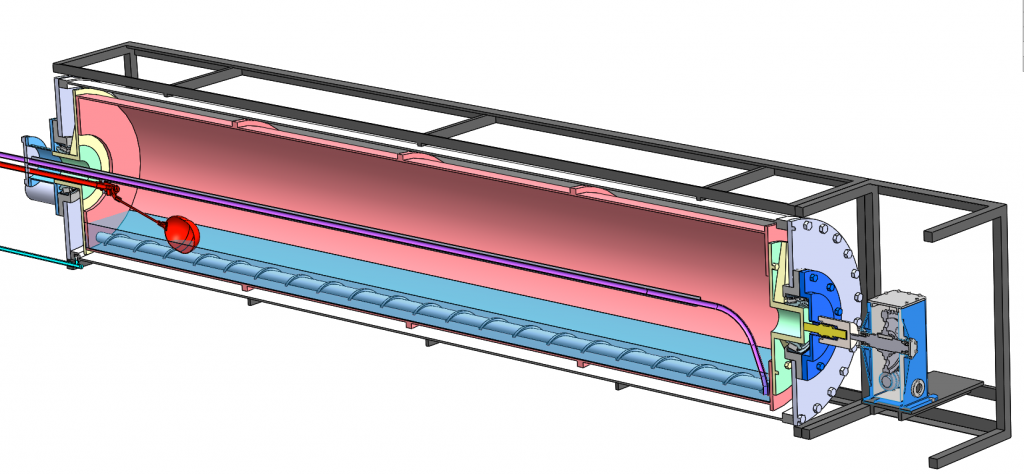

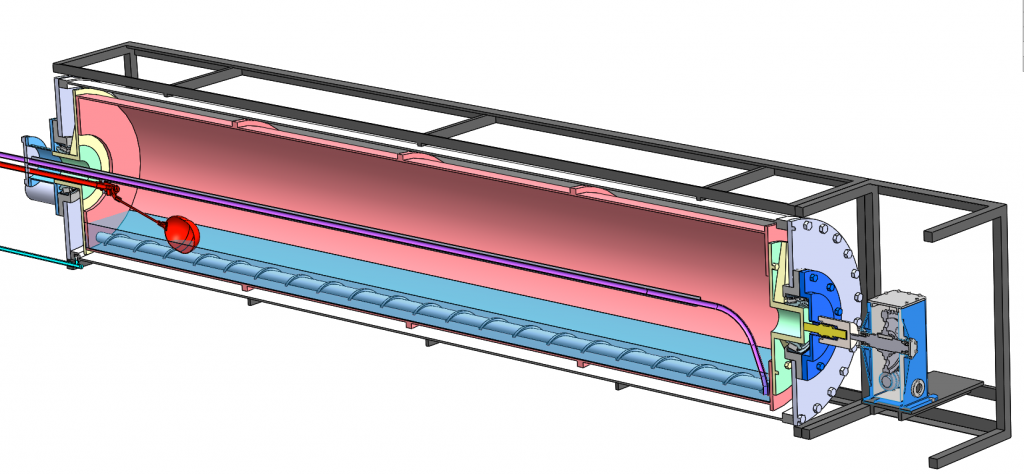

Принцип упаривания предлагаемой технологии по физике процесса более всего близок к роторным испарителям, однако движение материальных потоков идет в непрерывном режиме, без необходимости периодического заполнения выпарного сосуда и полного слива концентрата. Кроме того, имеется механическая система очистки греющей стенки от отложений под уровнем упариваемого раствора, что стало возможным при переходе от формы колбы к форме полого цилиндра (рис.2).

Как и в роторных испарителях, принцип действия БПИ основан на испарении растворителя (например, воды) с поверхности пленки жидкости, растекающейся по внутренней подогреваемой поверхности вращающегося барабана [5, 6, 7]. Непринципиальным отличием можно считать способ нагрева испарительного сосуда. Если в роторных испарителях нагрев колбы осуществляется ее частичным погружением в чашу с подогреваемой водой или маслом (так называемую «баню»), то для БПИ нагрев испарительного барабана на внешней поверхности осуществляется предпочтительно конденсирующимся паром после механической рекомпрессии.

Еще одним прототипом БПИ можно считать барабанные кристаллизаторы, в которых проблема инкрустации поверхностей внутри вращающегося барабана решается размещением тяжелой цепи, перекатывающейся при вращении барабана. В предлагаемом БПИ вместо цепи предлагается использовать шнековую конструкцию, которая при перекатывании не только очищает стенки, но и перемещает образующиеся при очистке частицы накипи к точке выгрузки.

Основной целью создания безреагентной технологии упаривания ЖРО является проведение процессов отделения чистых паров растворителя от радиоактивного раствора в режиме пленочного испарения при использовании непрерывной механической очистки греющей поверхности от солевых отложений. Механическая очистка греющей поверхности позволяет избежать необходимости применения химических реагентов, что является важным положительным фактором для многих процессов выпаривания, в частности, применительно к переработке ЖРО, так как отсутствие химреагентов для промывки теплообменных поверхностей существенно снижает объемы при кондиционировании. Кроме того, технология позволяет обеспечить экономически оправданное кондиционирование высокосолевых растворов в цементном компаунде.

Для реализации технологии решаются следующие задачи:

- создание технологии безреагентного упаривания до требуемой концентрации солей (например, до 700-800 г/л);

- исключение химических отмывок выпарного оборудования для восстановления теплопередающей способности греющих поверхностей (обеспечение длительного межпромывочного цикла работы) за счет очистки греющей поверхности от отложений в процессе упаривания;

- применение энергосберегающих технологий с механической рекомпрессией вторичного пара (MVR – mechanical vapor recompression);

Процесс пленочного испарения растворов с поверхностно-активными веществами (ПАВ) либо исключает, либо многократно снижает появление паровых пузырьков и уноса вместе с паром в устройство конденсации мелких капель (аэрозолей), образующихся в результате «лопанья» пузырьков, что обеспечивает высокую степень очистки конденсата вторичного пара от аэрозолей. Особенности механизма тонкопленочного испарения позволяют упаривать некоторые растворы до очень высоких концентраций, вплоть до «солевого плава».

Рисунок 2 – Реализация в БПИ принципов роторных испарителей, барабанных кристаллизаторов и механической рекомпрессии пара (MVR)

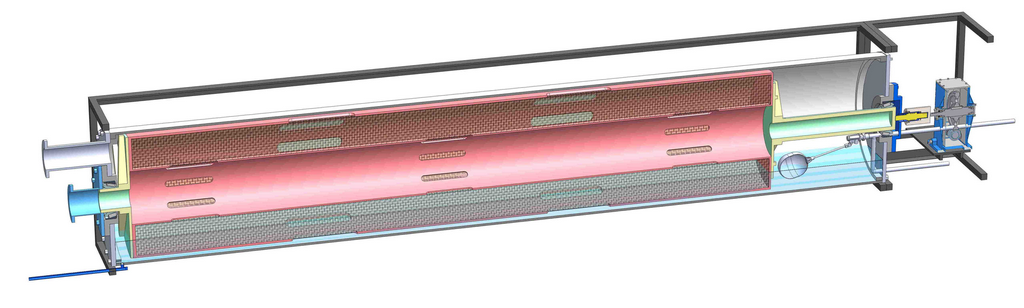

Переход от находящейся под уклоном стеклянной колбы к металлическому горизонтальному барабану позволяет организовать непрерывную очистку греющей поверхности от отложений под уровнем жидкости. Для этого можно использовать тяжелый стержень с навивкой, которые обеспечивает не только удаление отложений с поверхности, но и их транспортировку к месту выгрузки из-за шнековых свойств навивки при вращении стержня при невозможности его осевого перемещения. На Рисунке 3 приведен продольный разрез модуля барабана пленочного испарения, обогреваемого паром и под уровнем упариваемого раствора показан стержень с навивкой для очистки греющей поверхности и транспортировки шлама к месту выгрузки.

Если такая конструкция устройства очистки греющей поверхности от отложений вызывает недоверие, то возможен вариант с неподвижными наклонными скребками в БПИ, приведенный на Рисунке 4 (продольный разрез), также предназначеными для очистки греющей поверхности и транспортировки шлама к месту выгрузки. Но этот вариант потребует существенно большего крутящего момента для обеспечения вращения барабана.

Рисунок 3 – Барабан пленочного испарения с паровым обогревом и шнековой конструкцией устройства для очистки греющей поверхности и транспортировки шлама к месту выгрузки

Рисунок 4 – Барабан пленочного испарения с паровым обогревом и с вариантом скребкового устройства для очистки греющей поверхности и транспортировки шлама к месту выгрузки

С позиции теплотехники это обычный теплообменный аппарат с теплопередачей испарение-конденсация пара через стенку и с наличием движущихся частей, что можно отнести к его недостаткам. Однако именно вращение барабана позволяет обеспечивать постоянную очистку греющей поверхности от отложений солей, поэтому данное усложнение можно считать оправданным. Пленочный характер испарения с поверхности позволяет избавиться или минимизировать капельно-аэрозольный унос, что крайне важно при концентрировании ЖРО для получения чистой воды, свободной от радиационного контроля.

Регулирование подачи ЖРО для упаривания производится поплавковым клапаном, а слив концентрата 600-800 г/л осуществляется в отвакуумированную емкость кратковременным периодическим открытием электромагнитного клапана. Слив дистиллята из корпуса БПИ после конденсации на поверхности барабана производится в бак чистой воды через линию, на которой установлен термодинамический конденсатоотводчик.

Конструкция БПИ легко обеспечивает модульное построение выпарного аппарата. Это снизит затраты на изготовление, а кроме того универсальные модули имеет ряд других достоинств:

- легкая масштабируемость производительности выпарной установки;

- простая технология изготовления, сборки и транспортировки модулей;

- изготовление модулей большими партиями;

- быстрая перенастройка выпарных установок на другую производительность и т.д.

Выпарной модуль состоит из горизонтального вращающегося барабана, размещенного в герметичном корпусе. С одной стороны, к модулю подводятся и отводятся рабочие среды, а с другой стороны расположен герметичный привод вращения с магнитной муфтой, что позволяет решить проблемы с герметичностью выпарного модуля и установки в целом (рис.3 и 4).

Габаритные размеры выпарных модулей удобны для транспортировки обычным автомобильным, морским и железнодорожным транспортом. Транспортировка конструкций каркаса установки, теплообменников, приводов вращения барабанов и других более мелких элементов конструкции так же не вызывает трудностей при доставке заказчику. При использовании технологии MVR в качестве компрессоров целесообразно использовать насосы Рутса, так как они обладают хорошими технико-экономическими показателями и удобны для транспортировки.

И все же при упаривании радиоактивных вод (например, из спецпрачечных), содержащих поверхностно-активные вещества (ПАВ), избежать пенообразования вряд ли удастся. При лопании мыльные пузырьки создают в паре облако аэрозолей и загрязняют его. Поэтому для дополнительной очистки пара в выпарных установках концентрирования ЖРО предлагается применять массообменные аппараты насадочного типа барабанной конструкции [8], который так же может быть выполнен в виде модуля. Вид в разрезе самого простого одноступенчатого насадочного абсорбера приведен на Рисунке 5.

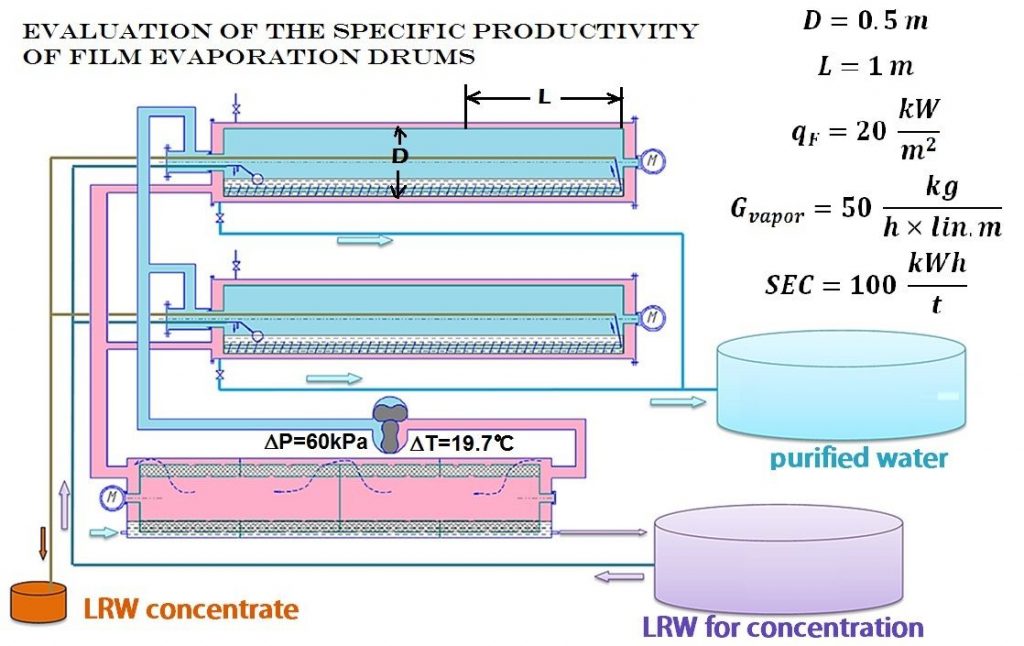

Рисунок 5 – Одноступенчатый барабанный насадочный абсорбер

Принцип работы этого абсорбера достаточно прост – загрязненный аэрозолями пар, проходя через слой насадок (например, спирально призматические насадки) очищается, передавая загрязнения чистой воде (флегме), которая протекает через массообменный аппарат. Загрязненная аэрозолями флегма затем поступает на упаривание в ту же выпарную установку. Для повышения качества очистки пара этот абсорбер можно сделать многоступенчатым, как показано на упрощенной схеме выпарной установки, работающей по принципу рекомпрессии пара в насосе Рутса (Рисунок 6). Там же приведены относительные теплотехнические параметры выпарной установки в пересчете на один погонный метр стального выпарного барабана из нержавеющей стали диаметром 500 мм с толщиной стенки 6 мм.

Облучение высокими дозами излучения может вызвать

— детерминированные эффекты, которые обязательно будут иметь место, если доза превысит пороговый уровень

— Тяжесть возрастает вместе с дозой свыше порогового значения

— Точное количественное определение

соотношений доза-эффект

— Простота преобразования в регулирующее положение

— Предел является индивидуальной гарантией невозникновения детерминированных эффектов

— стохастические эффекты в том случае, если облученная клетка не погибла, а подверглась изменениям. В измененной клетке может возникнуть рак.

— Вероятность возникновения рака выше для более высоких доз, но тяжесть любого рака, который может быть причиной облучения, от дозы не зависит.

— увеличение числа выявленных раковых заболеваний у населения, подвергшегося облучению

— невозможность прогнозирования конкретных случаев раковых заболеваний среди населения, подвергшегося облучению

— невозможность определения среди всех раковых заболеваний тех случаев, которые вызваны облучением

Рисунок 6 – Упрощенная схема выпарной установки, работающей по технологии рекомпрессии пара в насосе Рутса с многоступенчатой очисткой пара от аэрозолей

Эта упрощенная принципиальная схема выпарного аппарата достаточно наглядна: вторичный пар из выпарных барабанов (обозначен голубым цветом) поступает в насос Рутса, где происходит его сжатие и повышение температуры (розовый цвет). После прохождения очистки в многоступенчатом барабанном насадочном абсорбере он поступает в греющую рубашку выпарных барабанов, на которых конденсируется и отводится в бак чистой воды. Загрязненная в барабанном абсорбере флегма поступает в бак ЖРО для последующего упаривания.

Таким образом, обеспечивается высокая степень очистки пара от аэрозолей без применения химических реагентов. В выпарные барабаны через поплавковые клапаны из емкости исходного раствора поступает ЖРО, компенсируя потерю воды из барабана, уносимой вторичным паром. При достижении заданной концентрации раствора 700-800 г/л концентрат периодически отводится в вакуумируемую емкость.

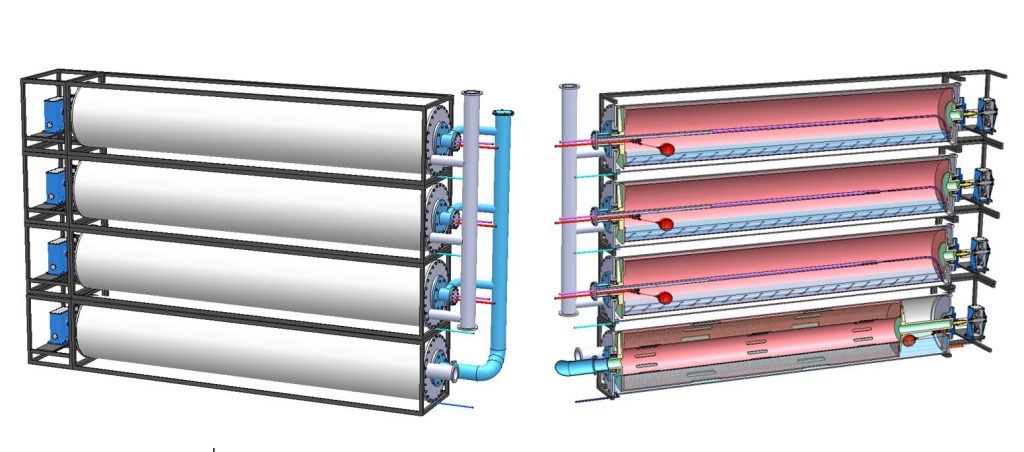

В качестве примера модульного выпарного аппарата на Рис.7 приведен общий вид и разрез небольшой модульной сборки, состоящей из 3-х модулей БПИ и модуля барабанного насадочного абсорбера (внизу).

Рисунок 7 – Общий вид (вверху) и разрез (внизу) модульной сборки, состоящей из 3-х модулей БПИ и модуля барабанного насадочного абсорбера

Экономические и технологические аспекты применения новой технологии

Наиболее наглядно экономические преимущества новой технологии видны из диаграммы сравнения удельной стоимости выпарного оборудования для переработки ЖРО, отнесенной к единицам производительности (в тоннах в час) – Рис. 8.

Рис.8 – Сравнения удельной стоимости выпарного оборудования для переработки ЖРО

Обеспечение эффективной переработки накопленных ЖРО является одной из важнейших задач обращения с радиоактивными отходами. Непрерывность механической очистки греющей поверхности установки от отложений в процессе упаривания и рекомпрессия пара позволяет обеспечивать эффективную безостановочную работу по переработке ЖРО с течение нескольких месяцев, что выгодно отличает данную установку от существующих выпарных аппаратов. Экономические преимущества предлагаемой технологии можно оценить также из сравнения стоимости переработки ЖРО различными методами, тыс. руб/м³ («Атомный эксперт», #9_2018; «РАО в Приволжье разложили по схеме» [9]) – Рис.9

Рис.9 – Сравнение стоимости переработки ЖРО различными методами, тыс. руб/м³

Список источников

- Гупало В.С., Маслов М.В., Чистяков В.Н. Исследование схем обращения снакопленными РАО в целях их подготовки для окончательной изоляции // Горныйинформационно-аналитический бюллетень. 2012. № 1. с. 160-164.

- Узиков, В.А. Новые подходы к технологии переработки ЖРО /В.А.Узиков // Атомная стратегия ХХI. – 2016. – № 11(120). –С. 3-4.

- Узиков, В.А. Оптимизация технологии обезвреживания ЖРО / В.А.Узиков // Атомная стратегия ХХI. – 2019. – № 8(153). –С. 14-19.

- Узиков, В.А. Инженерные решения проблемы РАО / В.А.Узиков // Атомная стратегия ХХI. – 2021. – № 3(172). –С. 14-16.

- Узиков, В. А. Использование барабанных пленочных аппаратов в технологии кондиционирования РАО / В. А. Узиков // Вопросы атомной науки и техники. Серия: Материаловедение и новые материалы. – 2015. – № 2(81). – С. 66-76. – EDN UOSYIZ.

- Патент № 2488421 C1 Российская Федерация, МПК B01D 1/22, G21F 9/00. Способ концентрирования жидких растворов : № 2012108710/05 : заявл. 07.03.2012 : опубл. 27.07.2013 / В. А. Узиков, Я. К. Кочнов, Н. Е. Осипова, И. В. Узикова. – EDN GRTBLO.

- Патент № 2619768 C1 Российская Федерация, МПК G21F 9/00. Выпарная установка для концентрирования жидких растворов : № 2016122761 : заявл. 08.06.2016 : опубл. 18.05.2017 / В. А. Узиков, Я. К. Кочнов, Н. Е. Осипова, И. В. Узикова. – EDN ZTWRPN.

- Патент № 2750492 C1 Российская Федерация, МПК B01D 3/30. Горизонтальный насадочный тепло- и массообменный аппарат : № 2021102790 : заявл. 07.02.2021 : опубл. 28.06.2021 / В. А. Узиков, И. В. Узикова, С. В. Рогожкин. – EDN QMOIEI.

- РАО в Приволжье разложили по схеме. [Электронный ресурс]. Режим доступа: http://atomicexpert-old.com/content/rao-v-privolzhe-razlozhili-po-sheme. (Дата обращения: 17.07.2019).

uzikof@gmail.com

uzikov62@mail.ru

Address

Bratskaya st., 27 apt. 61 Dimitrovgrad, Ulyanovsk region, Russia, 433515

Call Us

+7 917 622 40 47