СИСТЕМА БЕЗОПАСНОСТИ РЕАКТОРА ПОД ДАВЛЕНИЕМ С ПАССИВНЫМИ ЭЛЕМЕНТАМИ, ОГРАНИЧИВАЮЩИМИ ПОТЕРИ ТЕПЛОНОСИТЕЛЯ ВО ВРЕМЯ АВАРИИ LOCA

PRESSURE PRESSURE REACTOR SAFETY SYSTEM WITH PASSIVE ELEMENTS LIMITING COOLANT LOSS DURING A LOCA ACCIDENT

Reflections on power reactors

Приведено описание защитной системы безопасности, ограничивающей потерю теплоносителя при разгерметизации трубопроводов первого контура водо–водяных реакторных установок корпусного типа. В системе использован клапан нового типа, который наряду с обратным клапаном позволяет перекрывать (отсекать от контура охлаждения) петлю с раргерметизированным участком. Разработана математическая модель, на основе которой проведен расчетный анализ пассивной системы защиты с использованием кода улучшенной теплогидравлической оценки RELAP5/MOD3.2 и модели атомной энергетической 4-х петлевой установки типа PWR – Zion-1 (Westinghouse).

Описание системы

Авария с потерей теплоносителя (обезвоживание активной зоны) происходит при разрыве трубопровода системы охлаждения реактора или при образовании настолько большой течи, что система подпитки теплоносителя не может восполнить утечку. Ядерно-энергетические установки оснащаются разными техническими системами обеспечения безопасности, предназначенными для ослабления последствий данного события.

С точки зрения опасности радиационного воздействия на окружающую среду, нарушения в работе ЯЭУ, связанные с потерей теплоносителя, отличаются от всех остальных аварийных ситуаций тем, что исходное событие, заключающееся в повреждении одного из барьеров безопасности, создает угрозу разрушения всех остальных барьеров безопасности [1].

Подход к рассматриваемой проблеме можно обозначить так: что предпочтительнее – прекратить развитие аварийной ситуации на первоначальной стадии, не давая выйти эксплуатационным параметрам за границы опасных значений, или преодолевать тяжелые последствия (обезвоживание активной зоны, перегрев твэлов и связанная с этим проблема повторного залива и т.д.)?

Ввиду сложности реализации первого подхода в настоящее время минимизацию последствий аварии с разгерметизацией первого контура связывают, в основном, с правильным проектированием и надежной работой системы аварийного охлаждения активной зоны. При этом полагают, что вмешательство в развитие аварии с разрывом трубопровода на стадии “истечение теплоносителя” практически исключается.

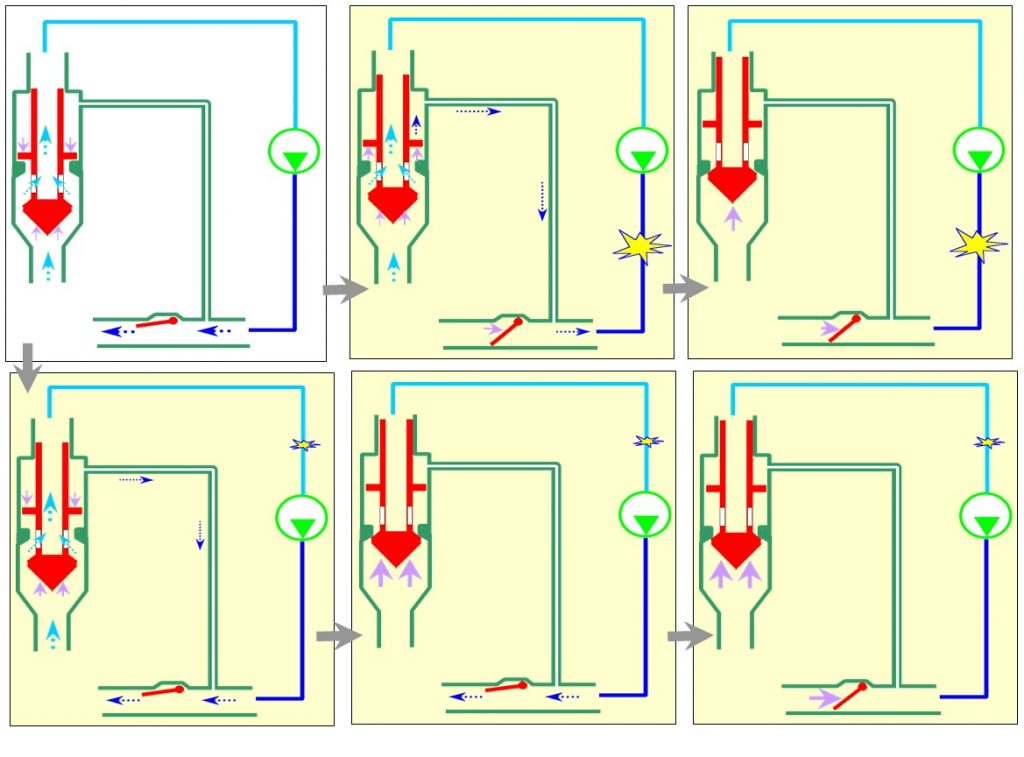

Кардинально изменить характер протекания аварии с разрывом трубопровода можно при быстром отсечении разгерметизированной петли контура охлаждения с сохранением расхода теплоносителя через активную зону по параллельным петлям или по резервному контуру охлаждения. Аварийную петлю контура охлаждения можно быстро отсечь, если одновременно с закрытием обратного клапана на входном патрубке реактора (канала) перекрыть и выходной патрубок реактора. Для создания такой системы безопасности, целесообразно использовать устройства с пассивным принципом действия (таким, как в обратном клапане) [2].

В анализируемой системе безопасности [3,4] используется малое количество простого по конструкции оборудования, не требующего для своего функционирования многочисленных вспомогательных систем. Система (рис.1) имеет три основных элемента — обратный клапан (ОК), устанавливаемый на входном патрубке реактора, и отсечной пассивный клапан (ОПК), устанавливаемый на выходном патрубке, а так же импульсную линию. Участки трубопровода с ОК и ОПК (начиная от корпуса реактора) могут быть защищены охранным кожухом, предохраняющим от разгерметизации часть контура охлаждения, не охваченную системой защиты.

Пассивный принцип работы системы основан на эффекте изменения сил, действующих на исполнительные запорные органы, при разгерметизации в первом контуре охлаждения.

Исполнительным органом ОПК, перекрывающим линию циркуляции при срабатывании устройства, является поршень с выполненными на боковой поверхности окнами (отверстиями) для прохода теплоносителя. В нижней части он заглушен и имеет расширение с посадочной поверхностью. При поднятии поршня под действием подъемных сил, возникающих при разгерметизации первого контура, происходит перекрытие кольцевого канала, образованного сужением в корпусе и посадочной поверхностью поршня. Для регулирования процесса закрытия ОПК и предотвращения ложного срабатывания служит демпферная камера, соединенная импульсной линией с участком трубопровода перед ОК. Давление в демпферной камере воздействует на кольцевой выступ, выполненный на наружной части поршня. Соединение демпферной камеры с напорным трубопроводом (входным патрубком реактора) импульсной линией позволяет поддерживать в ней повышенное давление, препятствующее подъему (перемещению) поршня при нормальном режиме работы. В тоже время, при нарушении нормального режима работы – разгерметизации в петле охлаждения, импульсная линия передает снижение давления (напора) на входном патрубке в демпферную камеру, обеспечивая тем самым появление дополнительной силы, действующей на поршень и обеспечивающей закрытие ОПК.

Рис.1. Элементы системы защиты от потери теплоносителя (А – система в закрытом состоянии; Б – система в открытом состоянии): 1 – корпус реактора; 2 – входные патрубки реактора; 3 – выходные патрубки реактора; 4 – отсечной пассивный клапан; 5 – обратный клапан; 6 – импульсная линия; 7 – охранный кожух; 8 – корпус ОПК; 9 – поршень ОПК;

10 – кольцевой выступ на поршне; 11 – окна в боковой поверхности поршня для прохода теплоносителя; 12 – расширенная часть поршня с посадочной поверхностью;

13 – демпферная камера; 14 – трубопровод первого контура

Следует отметить, что высокие скорости теплоносителя в трубопроводах контура (петель) охлаждения реакторных установок корпусного типа обуславливают большие величины сил, действующих на поршень со стороны потока. Эти силы могут значительно превышать силу тяжести поршня, поэтому очень важно соотношение встречных сил, действующих на торцевую часть и на кольцевой выступ поршня, определяемых соответствующими перепадами давления на них, геометрическими размерами и гидравлическими характеристиками.

Ниже приведена схема срабатывания системы при разрыве трубопровода одной из петель охлаждения корпусного реактора

Описание расчетной модели ОПК

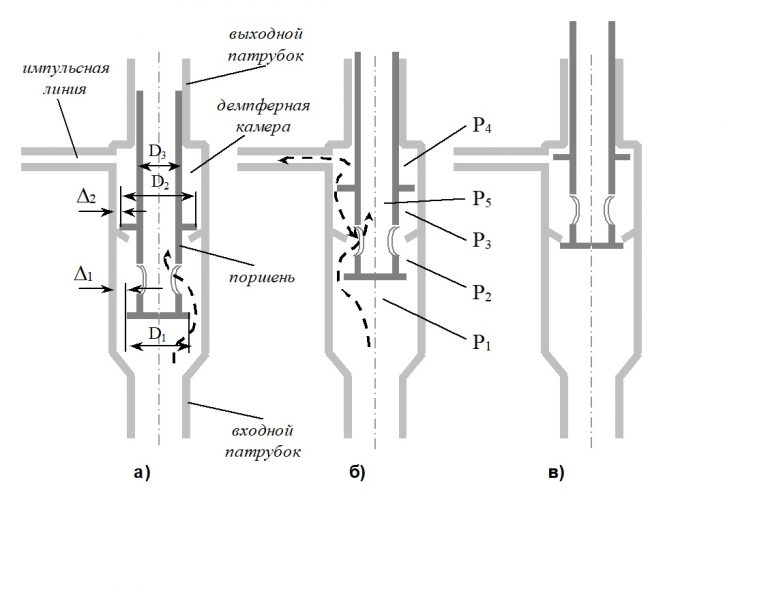

ОПК представляет собой устройство с тремя гидравлическими линиями, подведенными к корпусу, демпферной камерой и исполнительным органом – поршнем (рис.2).

Рис.2 Расчетная модель ОПК (а – открыт; б – закрытие; в – закрыт)

Силы со стороны потока теплоносителя, действующие на поршень по оси, определяются:

- перепадом давления на торцевой части поршня ΔРП = Р1 – Р5;

- перепадом давления на кольцевом выступе поршня ΔРКВ = Р3 – Р4;

- перепадом давления на выступающей нижней части поршня ΔРВ = Р1 – Р2

Кроме того, на поршень действуют:

- сила тяжести поршня;

- выталкивающая сила, со стороны жидкости (сила Архимеда)

Моделирование процесса изменения давления в демпферной полости при движении поршня задается фиктивной подачей массового расхода теплоносителя в нее, соответствующего интенсивности выдавливания теплоносителя из полости при движении поршня.

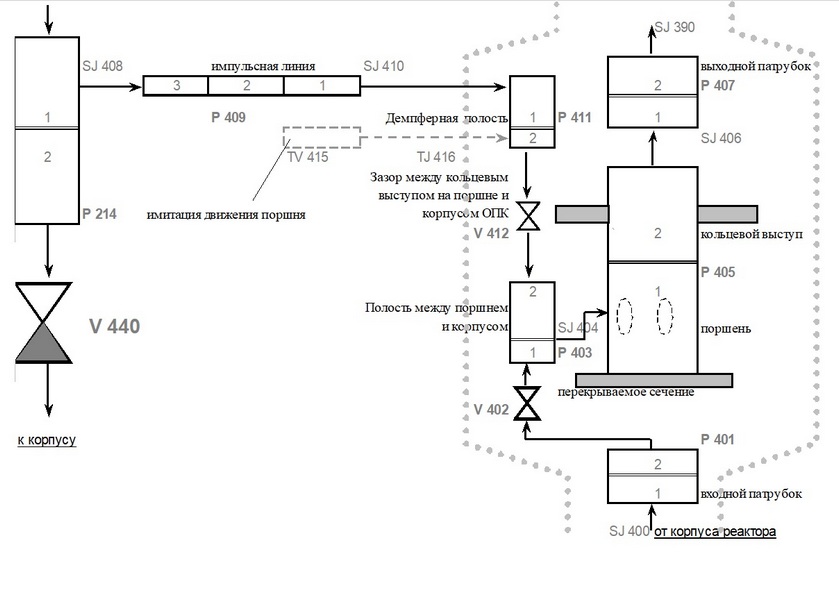

Нодализационная схема устройства ОПК

Для анализа работы системы защиты реактора от потери теплоносителя, включающей ОПК, выбран код улучшенной теплогидравлической оценки RELAP5/MOD3.2. [5] К сожалению, в данном коде нет компонент, моделирующих кинематику исполнительных органов вновь разрабатываемых устройств, в частности, клапанов пассивного типа, служащих для аварийного перекрытия расхода. Поэтому, приходится прибегать к некоторым упрощениям модели, тем не менее, позволяющим учесть все основные факторы, влияющие на характер работы исследуемого устройства – ОПК. Одной из главных проблем моделирования рассматриваемого устройства является учет влияния давления в демпферной камере при движении поршня. Быстрое движение кольцевого выступа на поршне может привести к сжатию среды в демпферной камере (компонента pipe Р411) и появлению дополнительного противодавления, препятствующего движению поршня. Изменение давления среды в демпферной полости при движении кольцевого выступа на поршне имитируется фиктивным впрыском теплоносителя (TJ 416) из объема TV 415 (рис.3), соответствующим вытеснению жидкости при ходе поршня.

Зазор между кольцевым выступом на поршне и внутренней поверхностью корпуса клапана может быть задан переменным в зависимости от высоты поднятия поршня, что позволяет регулировать скорость движения поршня и снизить динамические нагрузки при закрытии ОПК. Этот фактор может быть смоделирован использованием компоненты “клапан с сервомотором” (Servo Valve – V 412), позволяющей, в зависимости от контрольной переменной, интерпретируемой как нормализованная позиция поршня, соотносить проходное сечение между кольцевым выступом поршня и внутренней поверхностью корпуса клапана используя принятую таблицу “позиция штока – проходное сечение”. Подобной компонентой (Servo Valve – V 402) моделируется и главный элемент ОПК – перекрываемая часть проходного сечения между кольцевым выступом на нижней (торцевой) части поршня и обращенным навстречу ему кольцевым выступом на внутренней поверхности корпуса (рис.1). Основной задачей, которую необходимо решить при моделировании работы ОПК – правильно определить нормализованную позицию поршня, перемещающегося под действием прилагаемого к нему суммарного усилия.

Рис.3 Нодализационная схема системы защиты

Вычисление переменных во времени сил со стороны теплоносителя, действующих на поршень, производится после определения давления в компонентах pipe – Р 401, Р 403, Р 405 и Р 411. Перепад давления между Р 401 и Р 405, действующий на центральную часть торца поршня и перепад давления между Р 401 и Р 403, действующий на периферийную часть торца поршня определяет силу давления на торец поршня. Вместе с силой давления, действующей на кольцевой выступ в центральной части поршня (перепад давления между Р 403 и Р 411) и с силой тяжести, действующей на поршень со стороны гравитационного поля, данный набор сил в основном определяет движение поршня (силу Архимеда и силу трения не учитываем из-за их незначительности по сравнению с остальными силами).

Вычислив все силы, действующие на поршень и зная массу поршня можно определить его ускорение, скорость и текущее положение поршня в различные моменты времени. После определения осевой координаты поршня и ее нормализации определяется новое проходное сечение для компонент “сервоклапан” V 402 и V 412.

При закрытии ОПК принята модель абсолютно неупругого столкновения, когда при соударении поршня и посадочной поверхности клапана вся кинетическая энергия поршня рассеивается и происходит его мгновенная остановка

Анализируемый контур реакторной установки с системой защиты

Для проверки режимов работы пассивной системы защиты от обезвоживания реактора была выбрана модель атомной энергетической 4-х петлевой установки типа PWR – Zion-1 (Westinghouse). Эта модель используется в коде RELAP как инструмент анализа сценариев с разрывами трубопроводов первого контура и в настоящее время применяется как тестовая задача испытания качества кода, используемая при создании новых версий RELAP5 в INEL. В руководящих документах кода приведены расчетные результаты по моделированию 2%-го (относительно площади проходного сечения) разрыва в “холодной” части циркуляционной петли. Базовая модель содержит 139 объемов, 142 соединения, и 83 тепловых структур.

Модель включает два контура циркуляции: один контур, называемый разрушенной петлей, представляет одну из четырех петель 1-го контура охлаждения, а другой, называемый неповрежденными петлями – три оставшиеся петли. Разрыв был смоделирован в выходном трубопроводе насоса разрушенной петли. Компенсатор был присоединен к контуру неповрежденных петель. Разрушенная и неповрежденные петли были смоделированы симметрично, исключая различие в области разрыва и компенсатора объема. Тепловые структуры использовались, чтобы смоделировать теплообмен от топливных стержней, трубок парогенератора, стенок компенсатора давления, активной зоны, корпуса, и т.д.

Расчетный анализ факторов, влияющих на работу системы защиты

Исходные данные для расчета аварии с разгерметизацией

Расчетный анализ аварийной ситуации проводился для различной степени разгерметизации (малая, средняя и большая течь) и для разных мест возникновения разрыва (до парогенератора, между парогенератором и насосом, на напоре насоса).

Первые 1,5 секунды расчетного времени вычисляются стационарные параметры контура циркуляции со встроенной системой защиты. На 2 секунде постулируется разрыв заданного проходного сечения.

Влияние геометрических параметров ОПК

Важнейшее влияние на работу системы защиты оказывает правильный выбор геометрических параметров ОПК. Как показано выше, принцип работы этого клапана основан на противодействии следующих встречных сил:

- силы воздействия на торцевую часть поршня со стороны выходящего из реактора потока;

- силы воздействия на кольцевой выступ со стороны демпферной камеры, связанной импульсной линией с напорным трубопроводом (входным патрубком реактора), а также силы тяжести поршня.

Силы воздействия на поршень со стороны потока теплоносителя зависят от произведения перепада давления на площадь соответствующего элемента конструкции поршня. Перепад давления определяется гидравлическими потерями на элементе конструкции и зависит от коэффициента гидравлического сопротивления и квадрата скорости теплоносителя. Скорость теплоносителя определяется площадью проходного сечения и расходом теплоносителя, а коэффициент гидравлического сопротивления является функцией формы канала, по которому проходит теплоноситель, а так же режима течения теплоносителя в этом канале.

Реальные скорости теплоносителя в циркуляционных трубопроводах реакторных установок очень высоки. Так для рассматриваемой модели PWR, где площадь проходного сечения трубопровода, выходящего из реактора составляет ~4,6 ft2 (~0,43м2), а расход ~10150lb/s (~4600кг/с) скорости теплоносителя достигают ~15 м/с. Для таких высоких скоростей даже при низких коэффициентах гидравлического сопротивления будут очень существенные перепады давления, поэтому для снижения гидравлических потерь необходимо либо расширить канал прохождения через ОПК, либо с особой тщательностью подойти к снижению гидравлического сопротивления ОПК путем увеличения “обтекаемости” элементов конструкции. В области расширения торцевой части поршня корпус ОПК целесообразно выполнить с большим внутренним диаметром, чтобы не происходило сужения потока и дополнительного увеличения гидравлических потерь. В расчетах принята именно такая модель. Для основных геометрических параметров ОПК, приведенных в таблице, баланс перепадов давления и сил, складывающийся при номинальной работе реакторной установки приведен на рис.4. и рис.5

Параметры элементов системы защиты

Для проверки режимов работы пассивной системы защиты от обезвоживания реактора была выбрана модель атомной энергетической 4-х петлевой установки типа PWR – Zion-1 (Westinghouse). Эта модель используется в коде RELAP как инструмент анализа сценариев с разрывами трубопроводов первого контура и в настоящее время применяется как тестовая задача испытания качества кода, используемая при создании новых версий RELAP5 в INEL. В руководящих документах кода приведены расчетные результаты по моделированию 2%-го (относительно площади проходного сечения) разрыва в “холодной” части циркуляционной петли. Базовая модель содержит 139 объемов, 142 соединения, и 83 тепловых структур.

Модель включает два контура циркуляции: один контур, называемый разрушенной петлей, представляет одну из четырех петель 1-го контура охлаждения, а другой, называемый неповрежденными петлями – три оставшиеся петли. Разрыв был смоделирован в выходном трубопроводе насоса разрушенной петли. Компенсатор был присоединен к контуру неповрежденных петель. Разрушенная и неповрежденные петли были смоделированы симметрично, исключая различие в области разрыва и компенсатора объема. Тепловые структуры использовались, чтобы смоделировать теплообмен от топливных стержней, трубок парогенератора, стенок компенсатора давления, активной зоны, корпуса, и т.д.

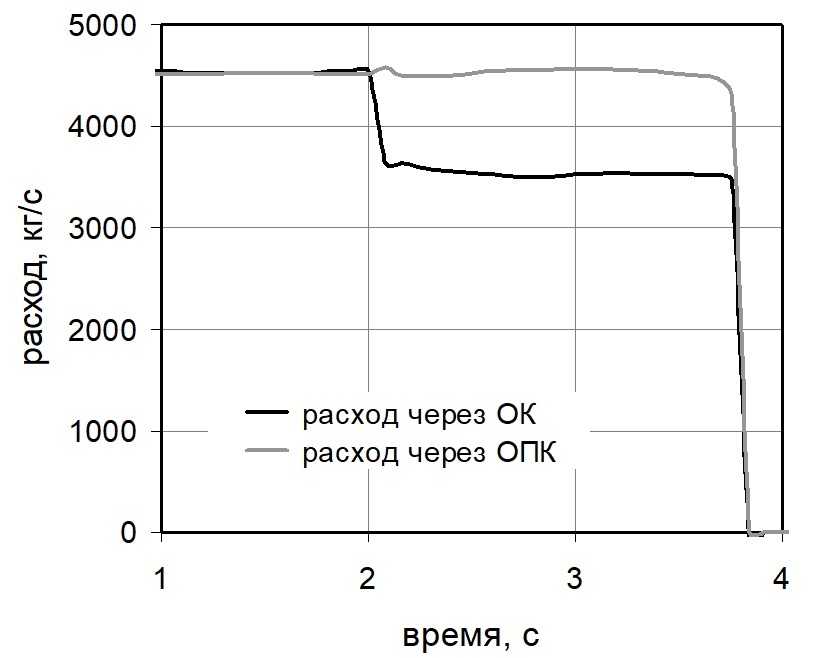

При увеличении на 20% размеров ОПК (вариант 2) можно достичь снижения перепада давления в клапане на ~ 40% (с 0,072 до 0,04 МПа). Кроме того, для новых геометрических характеристик уменьшается время срабатывания системы (рис.6 и рис.7).

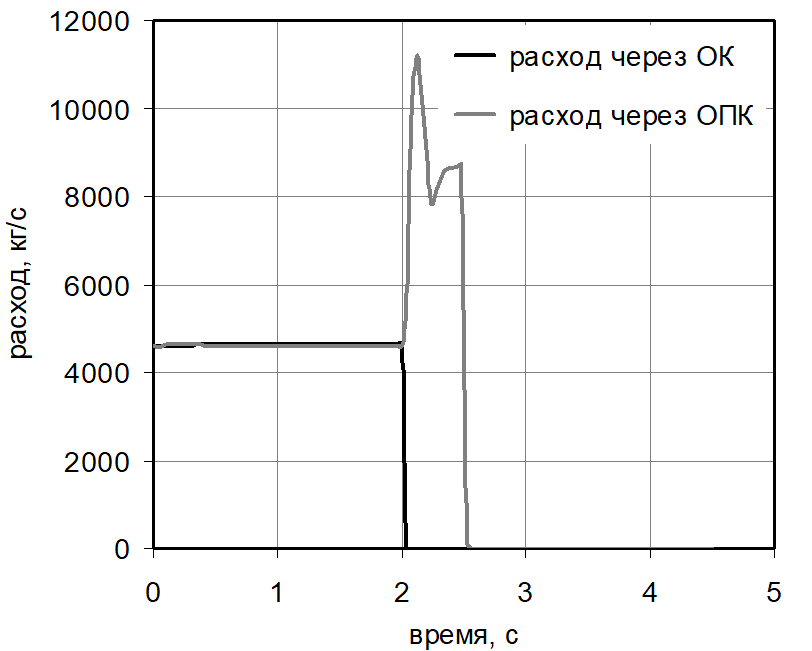

Рис.6 Зависимость расхода через ОК и ОПК от времени при 2%-й разгерметизации на напорном трубопроводе и срабатывании системы защиты (для параметров варианта 1)

Приведенные выше балансы сил, действующих на поршень, позволяют обеспечить срабатывание системы уже при 2% (от проходного сечения) разрыве трубопровода.

Рис.7 Зависимость расхода теплоносителя через ОК и ОПК от времени при 2%-й разгерметизации на напорном трубопроводе и срабатывании системы защиты (для параметров варианта 2)

Влияние площади разрыва

Площадь разрыва оказывает непосредственное влияние на интенсивность течи и на падение давления в первом контуре и в первую очередь в разрушенной петле. Соответственно, происходит изменение баланса сил, действующих на поршень ОПК – снижение давления в петле по импульсной линии передается в демпферную камеру, а увеличение перепада давления на ОПК приводит к увеличению расхода через него. Оба этих фактора изменяют баланс в сторону увеличения подъемных сил, действующих на поршень, что приводит его подъему и закрытию ОПК, причем, чем больше разрыв, тем быстрее закрывается ОПК.

Проведенный расчетный анализ показал, что можно существуют два сценария срабатывания системы защиты:

- при малых площадях разрыва на первоначальном этапе происходит снижение расхода через обратный клапан (но он остается открытым) и начинается подъем поршня ОПК под действием вновь сложившегося баланса сил. После закрытия ОПК (или непосредственно перед закрытием) происходит интенсивное снижение давления в аварийной петле, после чего закрывается ОК, полностью отсекающий разгерметизированный участок контура охлаждения;

- при средних и больших площадях разрыва на первоначальном этапе происходит закрытие обратного клапана и быстрое снижение давления в петле. Одновременно начинается подъем поршня ОПК, сдерживаемый противодавлением в демпферной камере, закрытие клапана и отсечение аварийной петли охлаждения.

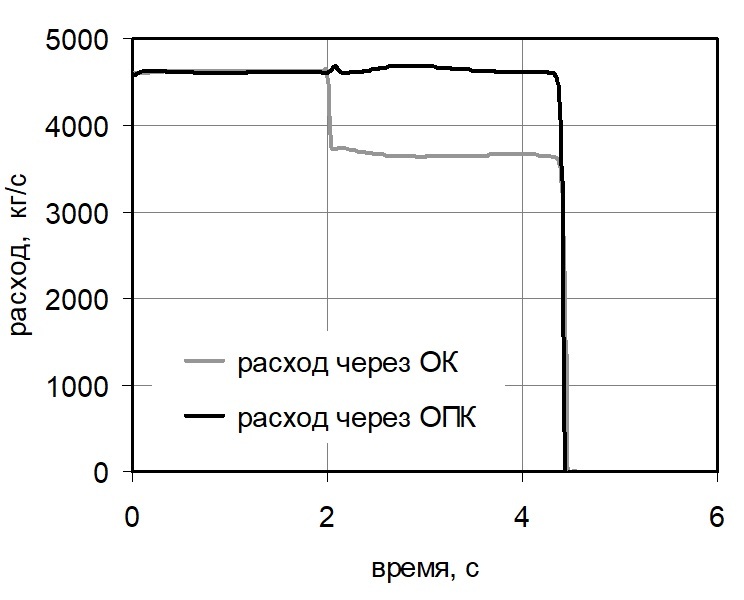

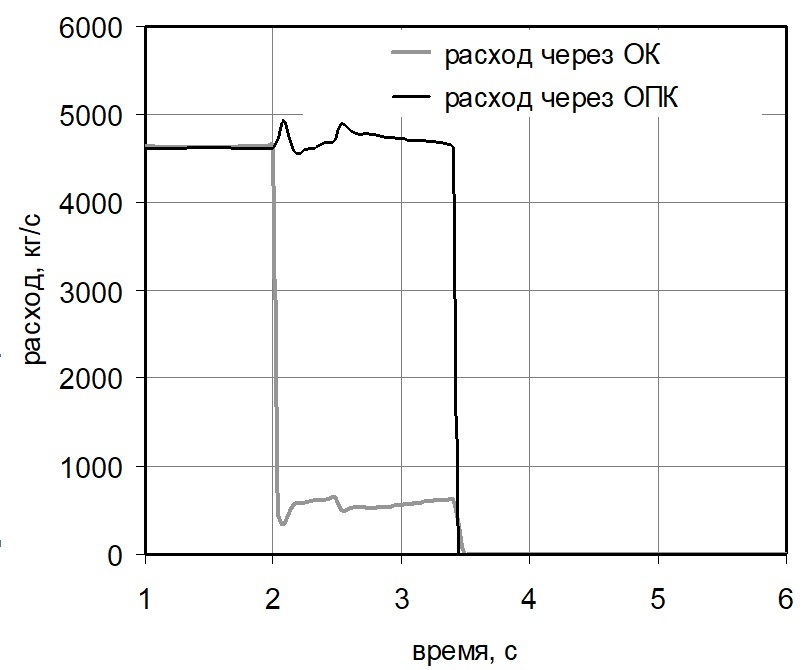

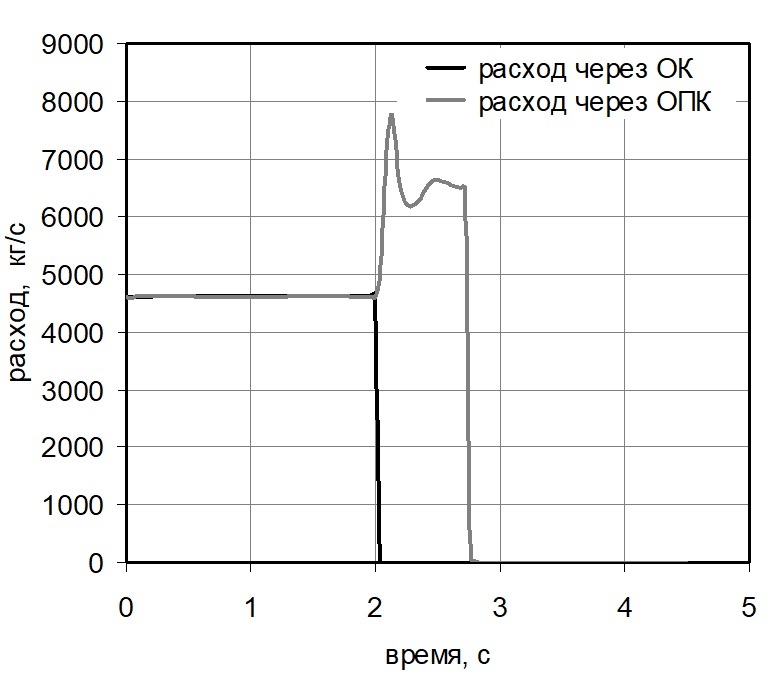

Для параметров системы, приведенных в таблице (вариант 2) и площади истечения в разрыв 10; 20 и 90% от проходного сечения циркуляционного трубопровода (напорный участок), время срабатывания системы (полного закрытия ОК и ОПК) снижается с увеличением размера разгерметизации до 1,4; 0,75 и 0,5 сек соответственно (рис.8÷10).

Рис.8. Зависимость изменения расхода через ОК и ОПК от времени при 10%-й разгерметизации на напорном трубопроводе и срабатывании системы защиты (для варианта 2)

Рис.9. Зависимость изменения расхода через ОК и ОПК от времени при 20%-й разгерметизации на напорном трубопроводе и срабатывании системы защиты (для варианта 2)

Рис.10. Зависимость изменения расхода через ОК и ОПК от времени при 90%-й разгерметизации на напорном трубопроводе и срабатывании системы защиты (для варианта 2)

Влияние места разрыва

Для исследования влияния места разрыва на работоспособность системы защиты, дополнительно проведен расчетный анализ аварийных ситуаций с малой разгерметизацией (2% от проходного сечения) так же на участках контура: между парогенератором и главным циркуляционным насосом; между корпусом реактора и парогенератором. Расчеты показали, что время срабатывания системы при разгерметизации на этих участках снижается до 1,2 и 1,0 сек соответственно.

Влияние массы поршня

Влияние массы поршня увеличивается с ростом линейных размеров ОПК, когда возрастание площади поперечного сечения происходит в степени ~2, а увеличение массы поршня – в степени ~3. Кроме того, увеличение размеров ОПК приводит к снижению скорости теплоносителя и, соответственно, перепада давления на элементах поршня. Наглядно повышение роли массы поршня в балансе сил, можно оценить, сравнивая рис.4 и рис.5. Регулирование баланса сил величиной массы поршня предпочтительно с точки зрения надежности, но увеличение массы приводит к росту ударных нагрузок при закрытии ОПК.

Влияние гидравлической характеристики импульсной линии, демпферной камеры и кольцевого зазора между выступом на поршне и внутренней поверхностью корпуса ОПК

Одними из главных элементов, позволяющих обеспечивать заданные параметры работы системы защиты, являются демпферная камера и соединенные с ней импульсная линия и кольцевой канал. Эти элементы позволяют настроить систему защиты как для номинального режима работы, так и для режима срабатывания.

Так, например, для настройки системы при увеличении размеров ОПК потребовалось уменьшение проходного сечения демпферных трубок с 30мм до 13 мм (таблица), что привело к снижению давления в демпферной камере и уравновесило снижение подъемной силы поршня из-за увеличения проходного сечения и уменьшения скорости теплоносителя. Проще всего регулировать баланс сил, действующих на поршень, изменением площади кольцевого выступа на нем, однако следует помнить, что при движении поршня и изменении площади кольцевого зазора перепад давления на кольцевом выступе может существенно меняться. Размеры проходного сечения и гидравлическое сопротивление импульсной линии, демпферной камеры и кольцевого зазора должны так соотноситься друг с другом, чтобы обеспечивать работоспособность системы в широком диапазоне аварийных ситуаций.

Разработанная расчетная модель позволяет проводить анализ влияния параметров всех перечисленных выше элементов в динамическом режиме и подбирать наиболее оптимальные.

Обсуждение результатов

- Отсечной пассивный клапан с правильно подобранным балансом сил выполняет свою функцию по отсечению разгерметизированной петли охлаждения реакторной установки уже при малых разрывах (~2% площади проходного сечения циркуляционного трубопровода). Изменение баланса сил, действующих на поршень, приводит к его подъему и закрытию ОПК. Это ведет к резкому снижению расхода и давления в аварийной петле и закрытию обратного клапана.

- Рассмотренные при расчетном анализе модели системы защиты показали время срабатывания системы (0,5÷2,5 с). Однако, за это время не успевает произойти существенной потери теплоносителя из остающегося в работе контура циркуляции (потери составляют всего ~1000÷3000 кг) и опасного снижения давления, поэтому рассмотренные модели можно считать приемлимыми. Таким образом, быстродействие системы защиты удовлетворяет требованиям недопущения выхода параметров реакторной установки за пределы опасных значений, когда возможно нарушение барьеров безопасности.

- Не выявлено существенного влияния места возникновения разрыва на работоспособность системы.

- Особое внимание при проектировании системы должно быть уделено отработке конструкции с целью достижения минимального гидравлического сопротивления и снижения гидравлических потерь клапанов.

- Несмотря на очевидные трудности в практической реализации данной системы защиты, ее достоинства в повышении безопасности позволяют ее рассматривать как перспективную при проектировании вновь разрабатываемых реакторных установок корпусного типа и реконструкции действующих.

Список источников

- Самойлов О.Б.,Усынин Г.Б., Бахметьев А.М. Безопасность ядерных энергетических установок., М., Энергоатомиздат,1989

- Устройство для ограничения расхода жидкости, патент на изобретение РФ №2064098, автор УзиковВ.А., зарегистрирован 20.06.1996г

- Устройство защиты реакторных установок корпусного типа при разгерметизации трубопроводов первого контура, патент на изобретение РФ №2136061, автор

Узиков В.А., зарегистрирован 29.08.99г - Узиков В.А., Пассивная система защиты от потери теплоносителя при разгерметизации первого контура реакторных установок, Труды международной конференции “Теплофизические аспекты безопасности ВВЭР” (“Теплофизика 98”), том 1, стр.568-572, Обнинск, 26-29 мая 1998г

- Carlson K. E., Riemke R. A., Rouhani S. Z.,. Shumway R. W, W. L. Weaver, RELAP5/MOD3 CODE MANUAL VOLUME III: DEVELOPMENTAL ASSESSMENT PROBLEMS (DRAFT), NUREG/CR-5535, EGG-2596, June 1995

uzikof@gmail.com

uzikov62@mail.ru

Address

Bratskaya st., 27 apt. 61 Dimitrovgrad, Ulyanovsk region, Russia, 433515

Call Us

+7 917 622 40 47